Академический Документы

Профессиональный Документы

Культура Документы

практика перевод

Загружено:

Виктор Чувашев0 оценок0% нашли этот документ полезным (0 голосов)

16 просмотров8 страницАвторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

16 просмотров8 страницпрактика перевод

Загружено:

Виктор ЧувашевАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 8

14.4.5 Огнеупорная футеровка.

Дно печи из легкого огнеупорного материала,

изоляция всех остальных зон плитами из минеральной ваты (1x

750/200 и 3 x

750/120), а также боковые стенки и крыша, толщина ок. 240 мм.

14.4.6 Система отопления

Вся система отопления, включая систему управления, горелки,

управление горелками, клапаны, а

также фитинги, спроектирована в соответствии с

DIN EN 746-2:2011-02 (Промышленное оборудование для

термообработки – Часть 2:

Требования безопасности к системам сжигания и обращения с

топливом)

и состоит в деталях из:

Распределение горелок:

Зона 1 (зона циркуляции) 4 горелки

Зона 2 (зона циркуляции) 2 горелки

Зона 3-4 (зона циркуляции) каждые 2 горелки

Барьерная зона 2 горелки

Зоны циркуляции горелки зон циркуляции в виде газовых

горелок низкого давления со

всеми

необходимыми фитингами,

Перечисленные выше горелки с устройством автоматического

розжига и контролем на основе ионизации,

12 компенсаторов для газового подключения горелки,

24 электромагнитных клапана для газа,

12 ручных шаровых кранов для газа,

12 регулировочных клапанов для газа,

12 дроссельных заслонок для воздуха перед каждой горелкой,

12 дроссельных заслонок с приводом от двигателя для подачи

воздуха,

12 компенсаторов для подключения воздуха к горелке,

12 регуляторов постоянного давления (GIKB) с импульсным

трубопроводом для поддержания постоянной газовоздушной смеси,

12 резервных экранов для воздуха, для установки в воздуховоде,

12 Блоков управления горелкой BCU вкл. трансформаторы

зажигания,

трубопровод в печи для газа и воздуха, с фланцевыми

соединениями, резьбовыми соединениями,

уплотнениями и винтовыми соединениями вкл. крепление трубы,

трубопровод выполнен в виде замкнутого кольцевого трубопровода.

14.4.7 Циркуляционные вентиляторы

4 вентилятора для циркуляции дымовых газов,

мощность каждого вентилятора: прибл. 20.000 м3/ч

20-30 мм водяного столба, при 600 °C

с электродвигателем, мощность двигателя 11 кВт, 380 В,

Вентилятор монтируется непосредственно на валу вентилятора, с

термостойким валом, стержневым корпусом, температурой до

800 °C,

Барный ящик наполнен базалановой ватой.

14.4.8 Вентилятор воздуха для горения со звукопоглощением

Технические данные

Объемный расход 32 м3/мин

Перепад давления 80 мбар

Мощность подключения, двигатель 11 кВт

Корпус вентилятора из стального листа со статическим и

динамическим уравновешенным рабочим колесом, рабочее

колесо расположено непосредственно подконусом гребного

винта двигателя,

Конструктивная форма двигателя B3 для подключения к

треугольнику 380 В с консолью двигателя и установленным на

фланце дисковым глушителем и фильтрующей лентой.

14.4.9 Газовый состав

в исполнении аналогично нашему прилагаемому чертежу проекта

№ PZ 17 4271-4

В соответствии с DIN EN 746-2:2011-02 и соответствующими

директивами DVGW.

Все устройства со знаком соответствия DVGW и знаком CE в

соответствии с директивой по газовым

устройствам, состоящим из:

1 шт ручной клапан AKT

1 шт газовый фильтр GFK

1 штука расходомер DM

1 шт. предохранительный запорный клапан JSAV

1 шт регулятор для газового VGBF

1 шт ручной клапан AKT 40

1 шт предохранительный клапан VSBV

1 шт. манометр KFM

1 шт реле давления для газа DG 150 U

2 шт. реле давления для газа DG 50 U

1 шт контроль герметичности TC 410

1 шт моторизованный клапан для подачи газа VK

1 шт. электромагнитный клапан для газа VG

1 шт реле давления воздуха для горения DG 150

1 шт манометр для горения воздуха KFM 160

14.4.10 Душевая кабина для закалки в воде 52

1 корпус из стального листа с резервуаром для воды, включая

впуск и выпуск воды,

1 насос для подачи воды с муфтой и двигателем вкл. уплотнение

сальника,

водопровод с закрывающим золотниковым клапаном,

завинчивающийся для лучшего доступа,

2 специальные сопловые трубки для процесса предварительного

охлаждения (чтобы избежать нагрузки на листья),

3 расширительных стакана для охлаждения листьев,

1 система фильтров,

1 резервуар для воды (вместимость около 2000 л),

полное исполнение из материала качества 1.4301 или

аналогичного.

14.4.11 1 дымоход для газообразных отходов (по желанию заказчика)

- включая сквозной соединительный элемент и дефлекторный

колпак,

- выполнена в виде сварной конструкции из листовой стали из

специальной стали ∅ 500 мм,

- деталь, навешенная на крышу в оцинкованном исполнении,

- макс. температура отходящих газов 600 °C,

- высота выходного отверстия над полом мельницы прибл. 10 000

мм по крайней мере на 3 м над гребнем,

- с несущей конструкцией из секционной стали,

- два измерительных отверстия в соответствии с DIN EN 15259 с

внутренней резьбой 2”, смещенной на 90°, с участком успокоения

5 x d перед и 2 d позади измерительных отверстий,

- необходимый строительный прорыв будет выполнен заказчиком

и повторно сжат.

Дымоход для отработанных газов не входит в комплект поставки

и будет доставлен непосредственно заказчиком.

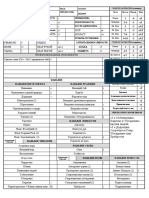

14.5 Система измерения, управления температуры и переключения

закалочной печи

14.5.1 Технические данные

Напряжение питания 3 x 380 В, 50 Гц

Управляющее напряжение 230 В переменного тока, 50

Гц, 24 В постоянного тока

Напряжение на клапане (газ) 230 В переменного тока, 50

Гц,

напряжение на клапане (div.) 24 В постоянного тока

14.5.2 Распределительный щит (основная система)

Ширина 2.400 мм

Глубина 600 мм

Высота 2,200 мм (вкл. основание 200

мм)

Тип Rittal (RAL 7035)

Класс защиты IP 54

1 устройство кондиционирования воздуха, воздушно-воздушный

теплообменник

1 главный выключатель,

1 ток питания от сети,

1 выключатель отключения предохранителя,

1 управляющий трансформатор 380 В/230 В,

1 источник тока 24 В постоянного тока,

Модуль аварийного отключения,

1 универсальная лампа вкл. звуковой сигнал для сообщения о

помехах и сигнализации, различные реле, различные разрядники

по току со вспомогательной энергией, необходимые

предохранители, вспомогательные контакторы, переключатели,

кнопки и сигнальные лампы,

Распределительный шкаф полностью подключен к клеммной

колодке в соответствии с директивой VDE.

Бесконтактные концевые выключатели или инициаторы,

необходимые для системы управления. Включая полный

комплект электромонтажных материалов, при условии, что

расстояние от распределительного шкафа до центральной оси

установки составляет макс. 10 м.

14.5.3 Распределительный щит (система управления)

управление и защита плавких предохранителей с помощью

защитного выключателя двигателя цепной привод 5,5 кВт

через преобразователь частоты,

1 управление и защита плавких предохранителей с помощью

защитного насоса охлаждающей воды двигателя мощностью до 3

кВт

прямой пуск и регулировка уровня с помощью заправочного

клапана,

1 управление и защита плавких предохранителей с помощью

защитного выключателя двигателя и термисторной защиты для

вентилятора 11 кВт star-дельта-запуск,

4 управление и защита плавких предохранителей с помощью

защитного выключателя двигателя и термисторной защиты для

зоны циркуляции вентилятора 1-4, 11 кВт звездообразный пуск,

4 зоны циркуляции с поворотным регулированием 1-4,

1 автоматическая система управления для контроля

герметичности (TC 410),

1 предварительная продувка с помощью реле задержки по

времени с разрешением платы технического управления (TÜV),

1 автоматика последующей продувки для вентилятора воздуха

для горения,

24 электромагнитных клапана для газа,

12 дросселей с приводом от двигателя для воздуха,

12 Блоков управления горелкой BCU вкл. трансформаторы

зажигания,

4 программных контроллера (зона 1-4) со встроенным

управлением циклом (большой /маленький или большой /выкл.)

для 1-4 горелок одновременно, выход 0-20 мА, 5

ограничитель температуры TB40-1 для отключения всей печи при

превышении температуры,

5 Uniflex CI для аппаратного отключения избыточной

температуры и сбора данных о фактическом значении

температуры для контроля (зона 1-4 и барьерная зона),

5 двойных термопар NiCr-Ni для контроля и защиты

ограничителя температуры,

8 одинарных термопар NiCr-Ni для дополнительной регистрации,

1 измерительный датчик температуры охлаждающей воды (Pt

100),

1 датчик уровня для бака охлаждающей воды,

соединительная система полностью подключена к клеммной

колодке.

14.5.4 Точки измерения

Температура закалочной печи в 5 раз

Количество газа в 1 раз

14.5.5 Система управления

Для системы управления мы предусмотрели систему Siemens S7.

1 SPS, марка Siemens S7-1500, состоящий из:

Процессор 1513F-1PN (или аналогичный) с необходимыми

интерфейсами,

интерфейс Profinet,

компоненты аналогового ввода,

компоненты аналогового вывода,

компоненты цифрового ввода 24 В постоянного тока,

компоненты цифрового вывода 24 В постоянного тока,

интерфейс магистрали обработки данных для локальной

периферии,

карта памяти SIMATIC

В SPS будут запрограммированы следующие функции:

- полный процесс контроля,

- полное сообщение об обнаружении неисправности,

- все передачи заднего хода,

- все регуляторы для управления нагревательными элементами,

- обмен сигналами с аппаратными сигналами (8 x In, 8 x Out)

1 блок управления для сборки в дверце распределительного шкафа с

аппаратными переключателями и выбором режима, а также графический

блок управления для индикации сообщений о неисправностях, а также ввода

параметров процесса в изолированном режиме (без внешнего управления).

15 Центральная гидравлическая силовая установка и гидравлические

компоненты 57

15.1 Применение 57

15.2 Краткое описание оборудования 57

15.3 Технические данные (изгиб) 57

15.4 Технические данные (выпрямление) 58

15.5 Технические данные (ELWMS)

16 Оборудование для контроля центрального электроснабжения 59

16.1 Примеры контроля 61

Вам также может понравиться

- Elexia 20 CF - FF PDFДокумент42 страницыElexia 20 CF - FF PDFpolitrukОценок пока нет

- NSSS3Документ43 страницыNSSS3Puujee N100% (1)

- алкотестер Драгер 6810Документ36 страницалкотестер Драгер 6810denisОценок пока нет

- паспорт ПЭТ-50Документ20 страницпаспорт ПЭТ-50farhod erkaevОценок пока нет

- Презентация Vaillant ecoTEC PureДокумент16 страницПрезентация Vaillant ecoTEC PureRuslanОценок пока нет

- Шпаргалка монтажника 2012Документ13 страницШпаргалка монтажника 2012Alexander KorniyenkoОценок пока нет

- Руководство Пользователя Blue Box Чиллеры Beta2002Документ131 страницаРуководство Пользователя Blue Box Чиллеры Beta2002Миша ЖигалкинОценок пока нет

- TERMASTER Turbo GCO-DP-23-57Документ3 страницыTERMASTER Turbo GCO-DP-23-57Олег РибизантОценок пока нет

- 716.000-716.001 str-4w str-4 Rmije. PasportДокумент22 страницы716.000-716.001 str-4w str-4 Rmije. Pasportishenko472Оценок пока нет

- Cox5rxzo Manualbase RuДокумент16 страницCox5rxzo Manualbase RuАлексей КушнинОценок пока нет

- VTB-30F (30U) с ПВВ Шкаф OutdoorДокумент23 страницыVTB-30F (30U) с ПВВ Шкаф OutdoorDmiОценок пока нет

- DOMICOMPACT C24-F24 Service Manual RU PDFДокумент47 страницDOMICOMPACT C24-F24 Service Manual RU PDFHrant AzatyanОценок пока нет

- ИМПУЛЬСНЫЙ КЛАПАНДокумент29 страницИМПУЛЬСНЫЙ КЛАПАНMik LomОценок пока нет

- Convectoare - Gama de Baza (Rus)Документ15 страницConvectoare - Gama de Baza (Rus)Cornel TudoseОценок пока нет

- 58969Документ14 страниц58969dennisОценок пока нет

- Теплопункт ПЗДокумент14 страницТеплопункт ПЗValentinaОценок пока нет

- 1059.00.00.000 ПАСПОРТ Шкаф климатический 3U ТехнолигаДокумент19 страниц1059.00.00.000 ПАСПОРТ Шкаф климатический 3U ТехнолигаDmiОценок пока нет

- DANTEX DN-05-16 ManualДокумент93 страницыDANTEX DN-05-16 ManualKIRILLОценок пока нет

- Учебное Пособие. Котёл Elexia1476653481Документ42 страницыУчебное Пособие. Котёл Elexia1476653481Сергій МенжинськийОценок пока нет

- Ekco NBSP l2z NBSP 30 - 6256Документ18 страницEkco NBSP l2z NBSP 30 - 6256ortopedio01Оценок пока нет

- 3Документ40 страниц3moannaОценок пока нет

- Chapter 2Документ11 страницChapter 2ေမာင္ ေမာင္ စိုးОценок пока нет

- Caterpillar 3512Документ11 страницCaterpillar 3512roman5683028Оценок пока нет

- Каталог оборудования и принадлежностей 01.2011Документ107 страницКаталог оборудования и принадлежностей 01.2011Pavel1488Оценок пока нет

- Innovator Manual PDFДокумент50 страницInnovator Manual PDFmarinbildeaОценок пока нет

- ГОСТ 13268-88 тэнДокумент13 страницГОСТ 13268-88 тэнMik Lom100% (1)

- LW 100Документ35 страницLW 100павелОценок пока нет

- Руководство по ремонту ПЛАНАР 2 (12,24)Документ25 страницРуководство по ремонту ПЛАНАР 2 (12,24)Frygg tffygОценок пока нет

- Carrier 69NT40-489 Microlink 2-3Документ58 страницCarrier 69NT40-489 Microlink 2-3VitekОценок пока нет

- SK658 User Manual RUДокумент55 страницSK658 User Manual RUНаталья Лобкова Переводчик АнглийскогоОценок пока нет

- Инструкция по установке и пользователя TX 23 MFFIДокумент23 страницыИнструкция по установке и пользователя TX 23 MFFIAnca CazacuОценок пока нет

- АЭКТ РЭ 003.20Документ23 страницыАЭКТ РЭ 003.20ВалерияОценок пока нет

- Veza Heatexchangers FullДокумент99 страницVeza Heatexchangers FullalexОценок пока нет

- Vana de Gaz SitДокумент4 страницыVana de Gaz SitElena LuncasuОценок пока нет

- Принципиальные схемы станций холодоснабжения с чиллерами различного конструктивного исполнения.Документ19 страницПринципиальные схемы станций холодоснабжения с чиллерами различного конструктивного исполнения.MariaОценок пока нет

- карбонсаннннДокумент21 страницакарбонсаннннAssi ShamyradowОценок пока нет

- App 2Документ12 страницApp 2Vladislav DurymanovОценок пока нет

- Руководство по эксплуатации КН 2500 PCBv2 1 R410Документ33 страницыРуководство по эксплуатации КН 2500 PCBv2 1 R410Vas9i Ivanov100% (1)

- Chap1 3 RuДокумент4 страницыChap1 3 RuPərviz QurbanovОценок пока нет

- To Enelt SHTK 554 1 VДокумент17 страницTo Enelt SHTK 554 1 VDorofey2010Оценок пока нет

- Lucrarea de Laborator nr2Документ8 страницLucrarea de Laborator nr2Александр ЧерновОценок пока нет

- Teplovoi Raschet E-75-40gmДокумент27 страницTeplovoi Raschet E-75-40gmJackОценок пока нет

- Паспорт САНТЕХПРОМ МАКСИ КПВКДокумент8 страницПаспорт САНТЕХПРОМ МАКСИ КПВКEliot NessОценок пока нет

- Документация для aogv10-dДокумент28 страницДокументация для aogv10-dИгорь ШеламовОценок пока нет

- Smesituzelie Uzli KEVДокумент12 страницSmesituzelie Uzli KEVВалентин СорокинОценок пока нет

- Руководство по регулировке SİT 845 SigmaДокумент20 страницРуководство по регулировке SİT 845 SigmaNail HuseynsoyОценок пока нет

- Cummins - C 15 D5 - генераторДокумент7 страницCummins - C 15 D5 - генераторАнтон ГрейлихОценок пока нет

- Instrukciya Kotla Kiturami World 5000 (Old)Документ41 страницаInstrukciya Kotla Kiturami World 5000 (Old)Vinicius de FigueiredoОценок пока нет

- Chapter 2Документ12 страницChapter 2ေမာင္ ေမာင္ စိုးОценок пока нет

- st22243080 Okru 1Документ8 страницst22243080 Okru 1cyber.piper.uaОценок пока нет

- Оголовки факельные от ТатНИИнефтемашДокумент4 страницыОголовки факельные от ТатНИИнефтемашКонстантин К.Оценок пока нет

- Carrier 69nt40-489 Microlink 2Документ58 страницCarrier 69nt40-489 Microlink 2Alexey PlekhanovОценок пока нет

- Vitorond 100Документ18 страницVitorond 100DmitryОценок пока нет

- Ferroli 2009 1Документ30 страницFerroli 2009 1Pavel1488Оценок пока нет

- The Objective of The Diploma Project Is The Modernization of Electrical Equipment, As Well As The Replacement of Worn-Out and Obsolete Electrical Equipment of The Emergency Diesel Fuel Storage (HADT)Документ105 страницThe Objective of The Diploma Project Is The Modernization of Electrical Equipment, As Well As The Replacement of Worn-Out and Obsolete Electrical Equipment of The Emergency Diesel Fuel Storage (HADT)ИгорьОценок пока нет

- Opisanie SisДокумент194 страницыOpisanie SisElena FurduiОценок пока нет

- Система компенсации давления I контура ВВЭР-1000Документ3 страницыСистема компенсации давления I контура ВВЭР-1000Roman KrautschneiderОценок пока нет

- PROTONДокумент8 страницPROTONАртем БоровськийОценок пока нет

- T2 Mffi PDFДокумент12 страницT2 Mffi PDFjepok16439Оценок пока нет

- Instrukcija Bojlery Atlantik 854019 864026Документ16 страницInstrukcija Bojlery Atlantik 854019 864026srg58398Оценок пока нет

- Велемир, воинДокумент10 страницВелемир, воинВиктор ЧувашевОценок пока нет

- Лист КибердекиДокумент1 страницаЛист КибердекиВиктор ЧувашевОценок пока нет

- StrakhovanieДокумент20 страницStrakhovanieВиктор ЧувашевОценок пока нет

- исковое витяДокумент3 страницыисковое витяВиктор ЧувашевОценок пока нет

- Problema Vostokovedeniya I Rol Rossii V Sovremennom Vospriyatii KavkazaДокумент7 страницProblema Vostokovedeniya I Rol Rossii V Sovremennom Vospriyatii KavkazaВиктор ЧувашевОценок пока нет

- 2 5462963049189087821Документ1 страница2 5462963049189087821Виктор ЧувашевОценок пока нет

- Глава 3. Чувашев + ОригинальностьДокумент23 страницыГлава 3. Чувашев + ОригинальностьВиктор ЧувашевОценок пока нет

- CertДокумент2 страницыCertВиктор ЧувашевОценок пока нет

- Mednoe t1Документ679 страницMednoe t1Виктор ЧувашевОценок пока нет

- Ответы На Гос ЭкхаменДокумент58 страницОтветы На Гос ЭкхаменВиктор ЧувашевОценок пока нет

- Духовный следопыт 2Документ1 страницаДуховный следопыт 2Виктор ЧувашевОценок пока нет

- 67 Полк Харонских Железноногих СтрелковДокумент5 страниц67 Полк Харонских Железноногих СтрелковВиктор ЧувашевОценок пока нет

- КлассыДокумент5 страницКлассыВиктор ЧувашевОценок пока нет

- НОВАЯ МЕТОДИЧКА ВКРДокумент56 страницНОВАЯ МЕТОДИЧКА ВКРВиктор ЧувашевОценок пока нет

- Социотипы (18.09.2020) Бэкап by FrizДокумент1 208 страницСоциотипы (18.09.2020) Бэкап by FrizВиктор ЧувашевОценок пока нет

- Z AdachiДокумент11 страницZ AdachiВиктор ЧувашевОценок пока нет

- Strakhovanie 2Документ20 страницStrakhovanie 2Виктор ЧувашевОценок пока нет

- Kultura Epohi TanДокумент43 страницыKultura Epohi TanВиктор ЧувашевОценок пока нет

- КорнелийДокумент1 страницаКорнелийВиктор ЧувашевОценок пока нет

- адаптив статьяДокумент7 страницадаптив статьяВиктор ЧувашевОценок пока нет

- Случайные Встречи в ПодземьеДокумент12 страницСлучайные Встречи в ПодземьеВиктор ЧувашевОценок пока нет

- Виктор ТсавицДокумент3 страницыВиктор ТсавицВиктор ЧувашевОценок пока нет

- Магнум ОпусДокумент182 страницыМагнум ОпусВиктор ЧувашевОценок пока нет

- Ответы на задачи.Документ14 страницОтветы на задачи.Виктор ЧувашевОценок пока нет

- Кусочек геополитикиДокумент1 страницаКусочек геополитикиВиктор ЧувашевОценок пока нет

- реценезия Вьетконг-1Документ4 страницыреценезия Вьетконг-1Виктор ЧувашевОценок пока нет

- ОрденыДокумент2 страницыОрденыВиктор ЧувашевОценок пока нет

- сюжет рыцариДокумент8 страницсюжет рыцариВиктор ЧувашевОценок пока нет

- Кусочек лораДокумент1 страницаКусочек лораВиктор ЧувашевОценок пока нет

- w20 Product Guide - RusДокумент141 страницаw20 Product Guide - RusLoic TanekОценок пока нет

- Составление смет на электромонтажные работы1 -Документ10 страницСоставление смет на электромонтажные работы1 -Алексей ШерекинОценок пока нет

- Cooperandhunter Nordic Evo NG Manual Rus UkrДокумент18 страницCooperandhunter Nordic Evo NG Manual Rus UkrНиколайОценок пока нет

- AlljigДокумент8 страницAlljigЕвгений ЧуприновОценок пока нет

- Vapor Recov Equip RuДокумент11 страницVapor Recov Equip RuOlehОценок пока нет

- Харин. В.М. Судовые Машины, Установки, Устройства и Системыю. 2010Документ650 страницХарин. В.М. Судовые Машины, Установки, Устройства и Системыю. 2010Вася Ребенок100% (1)

- Винтовой компрессор ALUP SCK 21, 31, 41, 51, 52Документ15 страницВинтовой компрессор ALUP SCK 21, 31, 41, 51, 52SergenryОценок пока нет

- Idraulica 3 RuДокумент56 страницIdraulica 3 RuЮрій ГоловкоОценок пока нет

- Физика повседневностиДокумент341 страницаФизика повседневностиNail HuseynsoyОценок пока нет

- Klastorf SRL Catalog-Legume-2023Документ52 страницыKlastorf SRL Catalog-Legume-2023Cristian MarinОценок пока нет