Академический Документы

Профессиональный Документы

Культура Документы

Контрольная материаловедение

Загружено:

Елена Гордеева0 оценок0% нашли этот документ полезным (0 голосов)

3 просмотров7 страницОригинальное название

Контрольная материаловедение (1)

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

3 просмотров7 страницКонтрольная материаловедение

Загружено:

Елена ГордееваАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 7

Контрольная работа по дисциплине

«Материаловедение»

Вариант №1

Выполнила: студент группы ТЭбз-20-1

Лоскутников Д.И.

1. Что такое ликвация? Охарактеризуйте виды ликвации, причины возникновения и

способы устранения.

Ликвация – неоднородность химического сплава по сечению зерна (Дендритная

или микроликвация) или по сечению отливки (зональная). Отрицательно сказывается на

механических свойствах сплавов. Для её уменьшения увеличивают скорость охлаждения

отливки, ускоряя процесс кристализации.

Ликвацию, связанную с направлением теплового потока (с направленным

теплоотводом) может быть обычной (нормальной) и обратной.

2. Вычертите диаграмму состояния «Железо – карбид железа», укажите структурные

составляющие во всех областях диаграммы, Опишите фазовые и структурные

превращения в сплаве с 0,5% углерода при охлаждении из жидкого состояния.

Постройте кривую охлаждения ( с применением правил фаз Гиббса)тдля этого

сплава. Какова структура сплава при комнатной температуре, как сплав

называется?

Сталь с содержанием углерода 0,5% имеет структуру феррит+перлит и называется

доэфтектойдной сталью.

Феррит (Ф) – твердый раствор внедрения углерода в a-железе Feα(С). Феррит

имеет решетку ОЦК, с максимальной растворимостью углерода 0,02 % при 727 оС (точка

Р). При комнатной температуре предельная растворимость углерода в феррите составляет

0,006 % (точка Q). Выделяют также d-феррит, который называют иногда

высокотемпературным ферритом. Это твердый раствор внедрения углерода в d-железе

Fed(С), с максимальной растворимостью углерода 0,1 % при 1499 оС (точка Н).

Аустенит (А) – твердый раствор внедрения углерода в g-железе Feg(С). Аустенит

имеет решетку ГЦК, с максимальной растворимостью углерода 2,14 % при 1147 оС (точка

Е). Обладает высокой пластичность и невысокой твердостью, парамагнитен. При

температуре 727 оС концентрация углерода в аустените составляет 0,8 %, при более

низких температурах в сплавах рассматриваемой системы аустенит не существует.

Цементит (Ц) – карбид железа Fe3C со сложной ромбической решеткой с плотной

упаковкой атомов. До 210 оС цементит ферромагнитен. Содержит 6,67 % углерода,

отличается высокой твердостью, при практически нулевой пластичности. Твердость по

Бринеллю составляет 800 НВ (8000 МПа). Температура плавления установлена равной

1250 оС (точка D, рис. 10.1). При нагревании цементит может распадаться на графит и

феррит.

Перлит (П) – эвтектоидная смесь феррита и цементита с концентрацией углерода

0,8 %, содержит примерно 12 % цементита. В зависимости от формы цементита перлит

бывает зернистым и пластинчатым. При медленном охлаждении аустенита образуется

пластинчатый перлит, зернистый получают неполным (сфероидизирующим) отжигом. Их

свойства различаются. Пластинчатый перлит имеет предел прочности при растяжении

около sв = 800–900 МПа, твердость по Бринеллю 200–220 НВ (2000 –2200 МПа),

относительное удлинение d=15 %. Зернистый перлит менее прочен и тверд, чем

пластинчатый, но более пластичен и вязок: sв = 630 МПа, твердость по Бринеллю 160–180

НВ (1600–1800 МПа).

Ледебурит (Л) – эвтектическая смесь аустенита и цементита, в таком виде

существует в интервале температур 727–1147 оС. Концентрация углерода в ледебурите

составляет 4,3 %, а содержание цементита примерно 65 %. При охлаждении ледебурита

ниже температур линии PSK входящий в него аустенит испытывает эвтектоидное

превращение в перлит, поэтому при температуре ниже 727 оС ледебурит представляет

собой смесь цементита и перлита. Большое количество цементита в ледебурите служит

причиной его большой твердости по Бринеллю – примерно 650 НВ (6500 МПа) и

хрупкости.

Перитектическое превращение происходит при 1499 оС в сплавах, концентрация

которых лежит между точками Н и В, ему отвечает линия HJB. Если концентрация сплава

0,16 %С (точка J), то количественное соотношение феррита и жидкости состава точки В

(0,51 %) таково, что при охлаждении они взаимодействуют с образованием аустенита той

же концентрации:

ФН + ЖВ >АJ,

Эвтектическое превращение происходит при 1147 оС в сплавах, концентрация

которых лежит между точками Е (2,14 % С) и F (6,67 % С), ему отвечает линия ECF.

Поскольку концентрация жидкости при этом составляет 4,3 %, т.е. соответствует

эвтектической точке С, то вся жидкость превращается в эвтектику – ледебурит:

ЖC > [АE + Ц], ледебурит

Эвтектоидное превращение происходит при 727 оС в сплавах, концентрация

которых лежит между точками Р (0,02 % С) и К (6,67 % С), ему отвечает линия PSK. При

эвтектоидной температуре аустенит по составу отвечает эвтектоидной точке S (0,8 % С), и

он превращается в эвтектоид – перлит (иначе, распадается с образованием перлита):

АS > [ФP + Ц], перлит

При кристаллизации доэвтектоидной стали (0,51<С<0,8 %) в интервале температур

от точки 1 до точки 2 идет кристаллизация аустенита (Ф=2, С=1, сплав V, рис.1). При

понижении температуры доля аустенита растет, а доля жидкости убывает. При этом

состав жидкости меняется закономерно – в соответствии с участком ВС линии ликвидус, а

состав аустенита меняется также закономерно в соответствии с участком IE линии

солидус. При завершении кристаллизации (точка 2) аустенит имеет такое же количестве

углерода, как исходный расплав. Продолжение построения кривой охлаждения см. сплав

IV, рис. 2. В интервале температур от точки 2 до точки 3 происходит охлаждение

аустенита (Ф=1, С=2). Ниже точки 3 из аустенита при его охлаждении выделяется феррит,

соcтав которого меняется в соответствии с линией GP, а концентрация аустенита при этом

увеличивается закономерно в соответствии с ходом линии GS и стремится к точке S (Ф=2,

С=1, см. рис.3 прил.). При температуре точки 4 (линия РSК) происходит изотермическое

эвтектоидное превращение: аустенит состава точки S распадается с образованием перлита

(фазовой феррито-цементитной смеси) по соответствующей реакции, при этом Ф=3, С=0,

на кривой охлаждения – площадка 4-4'. При температуре ниже точки 4 сплав находится в

двухфазной области (феррит+цементит), при этом Ф=2, С=1. В связи с уменьшением

растворимости углерода, при понижении температуры из феррита выделяется цементит

третичный, причем состав феррита меняется закономерно в соответствии с ходом линии

PQ. Структура сплава при комнатной температуре – феррит и перлит.

3. Метчики из стали У10 закалены: первый – от температуры 760 ºС, второй - - от

температуры 850 ºС. Нанесите на диаграмму состояния «Железо – карбид железа»

выбранные температуры нагрева и объясните, какой из метчиков закален

правильно, имеет более высокие режущие свойства. Обоснуйте выбор, указав,

какие при этом происходили превращения.

Сталь У10 – Сталь инструментальная углеродистая содержит около 1% углерода.

Применение: инструмент, работающий в условиях, не вызывающих разогрева

режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины,

матрицы для холодной штамповки, гладкие калибры, топоры. Сталь У10 относится к

заэвтектоидным сталям. При комнатной температуре сталь У10 имеет структуру

цементита и перлита. До температуры Аc1 сохраняется исходная структура. При

температуре Аc1 происходит превращение перлита в аустенит с содержанием углерода

0,8%. При нагреве выше точки Ас1 происходит растворение цементита в аустените (в

соответствии с линией SE). Увеличение температуры выше точки А сm вызывает рост зерна

аустенита.

При нагреве заэвтектоидной стали выше Аcm (линия ES) и медленном охлаждении

после такого нагрева образуется грубая сетка вторичного цементита, ухудшающая

механические свойства. Для устранения грубой сетки вторичного цементита

заэвтектоидные стали подвергают нормализации. Критические точки для стали У10: А c1 =

730°С; Аcm = 800°С.

Сталь Отжиг Отпуск Закалка

У10 750-780°С 180°С 760-780°С

Низкий отпуск выбирается во избежание снижения твёрдости поверхностного слоя

инструментов при нагреве. В результате низкого отпуска поверхностный слой

инструментального материала приобретает структуру мартенсита отпуска. Как правило,

охлаждение при отпуске осуществляют на спокойном воздухе. Скорость охлаждения на

результаты отпуска не влияет, так как структурно-фазовых превращений в материале при

данных температурах не происходит.

Твёрдость поверхностного слоя режущих инструментов из углеродистой стали

У10, подвергнутых окончательной термической обработке должна быть в интервале HRC

56 – 64.

Так как углеродистой стали У10 присуща низкая прокаливаемость, из нее

изготавливают преимущественно инструменты небольшой толщины.

Термической обработкой, обеспечивающей получение максимальной твердости

инструментальной стали У10, является закалка с последующим низким отпуском.

При нагреве до 700ºС в стали У10 не происходят аллотропические превращения и

мы имеем ту же структуру – перлит + карбиды, быстро охлаждая (т.к. закалка), имеем

также после охлаждения перлит + карбиды с теми же механическими свойствами, что и в

исходном состоянии до нагрева под закалку.

Как отмечалось выше, оптимальный режим нагрева под закалку для

заэвтектоидных сталей составляет Ас1+(30÷50ºС), т.е. для У10 – 760–780ºС. При этом

после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства

стали У10.

Нагрев и выдержка стали У10 при температуре 850ºС перед закалкой приводит к

росту зерна и ухудшению механических свойств стали после термической обработки.

Вывод – закалку стали У10 следует проводить от температуры 750-7600С.

4. Для изготовления деталей машин, которые должны иметь твердость 28…35 НRC

использована сталь 40Х. Приведите химический состав данной стали, определите

группу стали по назначению, опишите влияние легирующих элементов на свойства

стали. Назначьте температуру закалки, охлаждающую среду и температуру

отпуска. Опишите микроструктуру и свойства после термообработки. Для каких

деталей применяется данная сталь?

Сталь 40Х - легированная конструкционная сталь предназначена для деталей

повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки,

коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы,

болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также

часто используется для производства поковок, штампованных заготовок и деталей

трубопроводной арматуры. Однако последние перечисленные детали нуждаются в

дополнительной термической обработке, заключающейся в закалке через воду в масле

или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали

содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных

примесей в своем составе имеет в определенных количествах специально вводимые

элементы, которые призваны обеспечить специально заданные свойства. В качестве

легирующего элемента в данном случае используется хром, о чем говорит

соответствующая маркировка.

Химический состав стали 40Х

Углеро

Кремний Марганец Медь Никель Сера Фосфор Хром Кремний Марганец

д

0,36– 0,17–

0,17–0,37 0,5–0,8 0,3 0,3 0,035 0,035 0,8–1,1 0,5–0,8

0,44 0,37

Материал 40Х – механические свойства

Размеры –

толщина, Режим t KCU ψ δ σT σв

Сортамент ГОСТ

диаметр термообработки

мм 0

С кДж/м 2

% % МПа МПа

Закалка (масло) 860

Пруток 4543–71 25 590 45 10 785 980

Отпуск (вода) 500

Трубы 9 657

8731–87

холоднодеформир. 14 618

KCU – ударная вязкость (надрез с радиусом закругления);

Ψ – относительное сужение;

δ – относительное удлинение;

σT – предел текучести;

σв – предел прочности.

Рассматриваемая сталь относится к конструкционной легированной группе.

Легированная группа характеризуется содержанием большого количества примесей,

которые определяют изменение эксплуатационных качеств, в том числе твердости.

Для стали 40Х последовательность термообработки следующая. Сначала

выполняется закалка в масляной среде, а затем отпуск в масле или на воздухе. Перед

закалкой, для измельчения зерна можно провести нормализацию (t=860 0С) с

охлаждением на воздухе.

Для каждой детали выбирается свой режим термообработки, он зависит от

нагрузок, в которых эта деталь применяется, так как разные режимы дают различную

твердость изделия. Режим термообработки рассчитывается в зависимости от

критических точек, достигая которые материал претерпевает физические и химические

изменения и меняет свои свойства и характеристики (рис. 4.1). Сталь 40Х имеет

следующие критические точки (0С): Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка

осуществляется при температуре 860 ºС, средой служит масло, часовой интервал

составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на

воздухе либо можно применить температурный параметр 500 ºС и провести обработку

в масляной среде. После такого режима термообработки достигается HRC – 35.

После закалки стали 40Х получим структуру мартенсита пакетного. Структура

после высокого отпуска - сорбит отпуска.

Прочный и твердый материал, способный выдерживать большие нагрузки и не

подвергаться разрушению - так можно оценить сталь 40Х. Характеристики, которыми

она обладает: хорошие коррозионные свойства; стойкость к колебаниям температуры;

высокие прочностные показатели; эстетические качества. Но помимо положительных

показателей сталь 40Х имеет и отрицательные свойства. Сюда можно отнести:

склонность к образованию флокенов; отпускную хрупкость; плохую свариваемость.

5. Что такое пластмассы? Опишите состав и свойства пластмасс, их достоинства и

недостатки как конструкционных материалов.

Пластмассами называют материалы, способные при определенных температуре и

давлении принимать заданную форму и сохранять ее в эксплуатационных условиях.

Обычно пластмассу получают в результате совместной обработки

высокомолекулярных органических соединений (синтетических смол), наполнителей,

окрашивающих веществ, пластификаторов, отвердителей и других добавок. Главной

составляющей пластмассы, определяющей ее тип и основные свойства, является смола.

Наполнитель существенно влияет на характеристику пластмассы, изменяя ее физико-

механические и электрические свойства. Кроме того, введение наполнителей уменьшает

стоимость пластмассы, так как сокращает расход сравнительно дорогой смолы.

В качестве наполнителей применяют молотую слюду, кварц, стекловолокно

(минеральные наполнители), а также древесную муку, хлопчатобумажное волокно

(органические наполнители). Пластификаторы повышают текучесть пластмассы, облегчая

ее переработку в пресс-формах. Отвердители способствуют ускорению процесса

отверждения и сокращают цикл изготовления изделий. Наполнители, красители и другие

добавки не являются обязательными компонентами, пластмасса может состоять только из

полимера, например полиэтилен, полистирол.

В зависимости от применяемых смол пластмассы разделяют на

термореактивные и термопластичные (реактопласты и термопласты). Реактопласты при

нагреве во время переработки переходят в неплавкое и нерастворимое состояние. Процесс

переработки реактопластов необратим — они не размягчаются вторично.

В машиностроении широко применяют термореактивные прессовочные массы,

получаемые на основе фенолальдегидных смол или их модификаций (фенопласты). В

зависимости от состава и назначения фенопласты делятся на следующие типы:

О — общего назначения;

Сп — специальные безаммиачные;

Э — электроизоляционные;

Вх — влагохимстойкие;

У — ударопрочные;

Ж — жаростойкие.

Продукция из пластмасс имеет такие характеристики:

- низкую плотность;

- высокие диэлектрические характеристики;

- оптимальные теплоизоляционные качества;

- не поддается атмосферным влияниям;

- устойчива к вредным воздействиям;

- не поддается влиянию резких температурных перепадов;

- имеет низкие расходы энергии при обработке;

- оптимальную эластичность;

- практичность при создании изделий;

- наличие богатого цветового спектра.

Пластические массы являются базовыми конструкционными ресурсами нынешней

техники. Их сфера применения очень широкая. Пластмассы используют:

- в машиностроительной области (подшипники скольжения, элементы тормозных

узлов, резервуары, технологическое оснащение, рабочие детали насосов и турбомашин,

зубчатые и червячные колеса и другое);

- в железнодорожной сфере и других средствах передвижения (элементы

автомобилей, поездов, самолетов, кораблей, ракет; кузова различного транспорта;

трубопроводы и прочее);

- в электрической и радиотехнике (приборы телеграфных столбов, разные элементы

и т. д.);

- в сельском хозяйстве (парники, теплицы и прочее);

- в строительной индустрии (светопрозрачные ограждения, производство крупных

панелей покрытия, вентиляционные установки, оболочки, навесы, в качестве отделочного

материала, дымовые трубы);

- в медицинском комплексе (аппараты, приборы, изготовление «запасных» частей

человеческого организма);

- при изготовлении оконных переплетов (светопрозрачные стены, перегородки и т.

д.);

- в быту (косметика, посуда, обувь, одежда и остальное).

Таким образом, разные виды пластмасс и их применение играют

существенную роль в жизни каждого человека. Без этого материала сложно представить

любую отрасль народного хозяйства.

Вам также может понравиться

- Graficheskaia Chast 13165549Документ5 страницGraficheskaia Chast 13165549rogadzeОценок пока нет

- През железо угл сплавыДокумент14 страницПрез железо угл сплавыСалом ГуловОценок пока нет

- Лабораторная работа №2Документ10 страницЛабораторная работа №2dksasal.dksasalОценок пока нет

- Микроструктура сталей и чугуновДокумент16 страницМикроструктура сталей и чугуновАнастасия ПрасолОценок пока нет

- Типовой расчет по материаловедениюДокумент19 страницТиповой расчет по материаловедениюMikhailОценок пока нет

- Tехнология сварки высоколегированных аустенитных сталей и сплавовДокумент13 страницTехнология сварки высоколегированных аустенитных сталей и сплавовDonatasОценок пока нет

- 0402 СокиДокумент22 страницы0402 Сокиhbpw97cr72Оценок пока нет

- Week 2. Lecture QuizДокумент7 страницWeek 2. Lecture QuizLouie NavaltaОценок пока нет

- Химический состав вДокумент6 страницХимический состав вLhagva DalaibatОценок пока нет

- Азотирование сталейДокумент7 страницАзотирование сталейВладимир КарпенкоОценок пока нет

- Mеталлургия для чайниковДокумент56 страницMеталлургия для чайниковNickОценок пока нет

- Записка КПДокумент32 страницыЗаписка КПUnknown HumanОценок пока нет

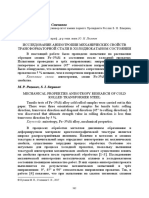

- ИССЛЕДОВАНИЕ АНИЗОТРОПИИ МЕХАНИЧЕСКИХ СВОЙСТВ ТРАНСФОРМАТОРНОЙ СТАЛИ В ХОЛОДНОКАТАНОМ СОСТОЯНИИДокумент5 страницИССЛЕДОВАНИЕ АНИЗОТРОПИИ МЕХАНИЧЕСКИХ СВОЙСТВ ТРАНСФОРМАТОРНОЙ СТАЛИ В ХОЛОДНОКАТАНОМ СОСТОЯНИИValerii KosarchukОценок пока нет

- сравнительная таблица металлов 1Документ13 страницсравнительная таблица металлов 1Андрей МогильниковОценок пока нет

- 417450Документ29 страниц417450Рано АлимоваОценок пока нет

- 649805Документ14 страниц649805Bogdan MalaniucОценок пока нет

- 6 лабаДокумент20 страниц6 лабаvasyОценок пока нет

- отжиг Э110Документ6 страницотжиг Э110mr.krab78Оценок пока нет

- Двуокисносвинцовый анодДокумент3 страницыДвуокисносвинцовый анодqadaacsdОценок пока нет

- Формирование защитного оксидного покрытия на поверхности нержавеющей стали при предварительной радиационной обработке гамма-квантамиДокумент6 страницФормирование защитного оксидного покрытия на поверхности нержавеющей стали при предварительной радиационной обработке гамма-квантамиСевиндж МеликоваОценок пока нет

- Стали дуплекс и супердуплекс относительно коррозииДокумент4 страницыСтали дуплекс и супердуплекс относительно коррозииИринаОценок пока нет

- Доменный процесс получения чугунаДокумент4 страницыДоменный процесс получения чугунаIgor AlexeyevОценок пока нет

- 5. Линейная усадка и горячие трещиныДокумент16 страниц5. Линейная усадка и горячие трещиныАртем КимОценок пока нет

- Плотность золота, его теплоемкость и теплопроводностьДокумент2 страницыПлотность золота, его теплоемкость и теплопроводностьvvvvzzzzzОценок пока нет

- ГОСТ 29095-91 СПЛАВЫ И ПОРОШ. ЖП, КС, ПРЕЦ. НА ОСНОВЕ Ni МО FeДокумент7 страницГОСТ 29095-91 СПЛАВЫ И ПОРОШ. ЖП, КС, ПРЕЦ. НА ОСНОВЕ Ni МО FepeterОценок пока нет

- აირები, რომლებიც იწვევენ კოროზიას: წყლის ორთქლი, ჟანგბადი, SO, Co ,CO, აზოტის ოქსიდები, ჰალოგენები (ქლორი), წყალბადი და გოგირდ წყალბადიДокумент3 страницыაირები, რომლებიც იწვევენ კოროზიას: წყლის ორთქლი, ჟანგბადი, SO, Co ,CO, აზოტის ოქსიდები, ჰალოგენები (ქლორი), წყალბადი და გოგირდ წყალბადიSofiko ManjgaladzeОценок пока нет

- Gost 9 306-85Документ11 страницGost 9 306-85denisОценок пока нет

- Gleb Colibaba Abstract RuДокумент21 страницаGleb Colibaba Abstract RuBulat NicolaeОценок пока нет

- Химико-термическая обработка сталиДокумент7 страницХимико-термическая обработка сталиДамир НазиповОценок пока нет

- 9 306-85Документ9 страниц9 306-85Goran DjuricОценок пока нет

- BS EN 10272 2016 2018 AllДокумент32 страницыBS EN 10272 2016 2018 AllAnna BubblegumОценок пока нет

- конспект лекций кафедры ТМДокумент77 страницконспект лекций кафедры ТМЕлизавета НикулинаОценок пока нет

- 1 Задание,Документ3 страницы1 Задание,Багустар БатанОценок пока нет

- 10 Sual VƏ Cavabları - Arif Müəllim ÜçünДокумент74 страницы10 Sual VƏ Cavabları - Arif Müəllim ÜçünФаикОценок пока нет

- Ржавление нержавеющей стали PDFДокумент4 страницыРжавление нержавеющей стали PDFСвета ТвердохлебоваОценок пока нет

- сталь гадфильдаДокумент8 страницсталь гадфильдаAndrey GyrychОценок пока нет

- Patterns of Overvoltage of Cathodic Hydrogen Evolution On A Liquid Gallium Electrode in An Alkaline Fluoride-Trilonate ElectrolyteДокумент14 страницPatterns of Overvoltage of Cathodic Hydrogen Evolution On A Liquid Gallium Electrode in An Alkaline Fluoride-Trilonate ElectrolyteAlexОценок пока нет

- Лекция 19 ЭлектролизДокумент4 страницыЛекция 19 ЭлектролизSherali UsmanovОценок пока нет

- Общая и Неорганическая Химия (ч.2) Коренев, ОвчаренкоДокумент36 страницОбщая и Неорганическая Химия (ч.2) Коренев, ОвчаренкоDeadMikeОценок пока нет

- Системы Защитного Покрытия ТШОДокумент22 страницыСистемы Защитного Покрытия ТШОaibekОценок пока нет

- GehДокумент19 страницGehбебОценок пока нет

- Лекция 2Документ22 страницыЛекция 2Andrey OvchinnikovОценок пока нет

- Gorbatov in Shvedova LK Terentev Ae I DR Poroshki Splavov NaДокумент4 страницыGorbatov in Shvedova LK Terentev Ae I DR Poroshki Splavov NaNikolaОценок пока нет

- Припои и флюсыДокумент4 страницыПрипои и флюсыJonathanQuispeFloresОценок пока нет

- Chapter 4Документ4 страницыChapter 4ေမာင္ ေမာင္ စိုးОценок пока нет

- Лахтин Ю.М. Металловедение и Термическая Обработка МеталловДокумент363 страницыЛахтин Ю.М. Металловедение и Термическая Обработка МеталловKaterynaОценок пока нет

- 2 МУ ЛР 2Документ12 страниц2 МУ ЛР 2Илья ГрачевОценок пока нет

- 348 958 1 SMДокумент8 страниц348 958 1 SMVictor LiОценок пока нет

- №30 11 кл ХимияДокумент20 страниц№30 11 кл ХимияMargareta SuitОценок пока нет

- Castolin RuДокумент6 страницCastolin RuКонстантин ХорошийОценок пока нет

- Лекция VIII. Топливные элементы. Коррозия металлов. Топливные элементыДокумент4 страницыЛекция VIII. Топливные элементы. Коррозия металлов. Топливные элементыZair AbduraxmanovОценок пока нет

- Термическая обработка металловДокумент1 страницаТермическая обработка металловDima XeniaОценок пока нет

- СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА - НеизвестныйДокумент5 страницСПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА - НеизвестныйLiza DyachenkoОценок пока нет

- Dop Mater Elektroliz Solej 11kl KolevichДокумент8 страницDop Mater Elektroliz Solej 11kl KolevichLenyaM33Оценок пока нет

- 4H-SiC High Frequency Diodes RussianДокумент6 страниц4H-SiC High Frequency Diodes RussianKonstantinos ZekentesОценок пока нет

- Проект Отделения Измельчения Обогатительной ФабрикиДокумент46 страницПроект Отделения Измельчения Обогатительной ФабрикиAlex BozОценок пока нет

- Elektroliz Rasplavov I Rastvorov. Litvinova T.N.Документ9 страницElektroliz Rasplavov I Rastvorov. Litvinova T.N.miiahommiОценок пока нет

- V300 фирмы Platit (Швейцария)Документ15 страницV300 фирмы Platit (Швейцария)Bossman OffОценок пока нет

- Preduprezhdenie Smerzaniya I Primerzaniya Gornyh Porod Pri TransportirovkeДокумент2 страницыPreduprezhdenie Smerzaniya I Primerzaniya Gornyh Porod Pri Transportirovkevitaliy khmelОценок пока нет

- Здоровая нервная система (Bragg Build Powerful Nerve Force)От EverandЗдоровая нервная система (Bragg Build Powerful Nerve Force)Рейтинг: 3 из 5 звезд3/5 (2)

- Революционный метод быстрого изучения любого иностранного языка (Revoljucionnyj metod bystrogo izuchenija ljubogo inostrannogo jazyka)От EverandРеволюционный метод быстрого изучения любого иностранного языка (Revoljucionnyj metod bystrogo izuchenija ljubogo inostrannogo jazyka)Рейтинг: 2 из 5 звезд2/5 (1)

- Биология добра и зла. Как наука объясняет наши поступки. Часть 2От EverandБиология добра и зла. Как наука объясняет наши поступки. Часть 2Рейтинг: 4.5 из 5 звезд4.5/5 (3)

- Нейропсихология: Основы нейропсихологии и области примененияОт EverandНейропсихология: Основы нейропсихологии и области примененияОценок пока нет

- Природные целители от 1000 болезней (Prirodnye celiteli ot 1000 boleznej)От EverandПриродные целители от 1000 болезней (Prirodnye celiteli ot 1000 boleznej)Оценок пока нет

- Метод Сильвы. Управление разумом (The Silva Mind Control Metod)От EverandМетод Сильвы. Управление разумом (The Silva Mind Control Metod)Рейтинг: 5 из 5 звезд5/5 (1)

- Всё, что движется: Прогулки по беспокойной Вселенной. От космических орбит до квантовых полейОт EverandВсё, что движется: Прогулки по беспокойной Вселенной. От космических орбит до квантовых полейОценок пока нет

- Голодание спасет вашу жизнь (Fasting Can Save Your Life)От EverandГолодание спасет вашу жизнь (Fasting Can Save Your Life)Рейтинг: 5 из 5 звезд5/5 (1)

- The Miracle of Fasting [Russian Edition]: Proven Throughout HistoryОт EverandThe Miracle of Fasting [Russian Edition]: Proven Throughout HistoryРейтинг: 5 из 5 звезд5/5 (1)

- Биология добра и зла. Как наука объясняет наши поступки. Часть 1От EverandБиология добра и зла. Как наука объясняет наши поступки. Часть 1Рейтинг: 4.5 из 5 звезд4.5/5 (7)

- Elon Musk: Rules of Success [Russian Edition]От EverandElon Musk: Rules of Success [Russian Edition]Рейтинг: 4.5 из 5 звезд4.5/5 (20)

![The Miracle of Fasting [Russian Edition]: Proven Throughout History](https://imgv2-1-f.scribdassets.com/img/audiobook_square_badge/711815051/198x198/94c835043f/1712044483?v=1)

![Elon Musk: Rules of Success [Russian Edition]](https://imgv2-2-f.scribdassets.com/img/audiobook_square_badge/711869246/198x198/12b0fadee0/1712298684?v=1)