Академический Документы

Профессиональный Документы

Культура Документы

Состав и эксплуатация рулевого устройства с плунжерным гидроприводом. Марки масел.

Загружено:

jazzmale0 оценок0% нашли этот документ полезным (0 голосов)

11 просмотров10 страницАвторское право

© © All Rights Reserved

Доступные форматы

DOC, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOC, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

11 просмотров10 страницСостав и эксплуатация рулевого устройства с плунжерным гидроприводом. Марки масел.

Загружено:

jazzmaleАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOC, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 10

Состав и эксплуатация рулевого устройства с плунжерным гидроприводом.

Марки

масел.

Плунжерные (скальчатые) приводы изготовляются двух- и четырех-скальчатыми.

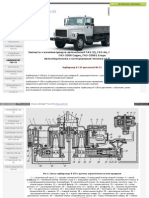

Силовой привод рулевой машины на рисуноке 1 состоит из четырех гидроцилиндров I-

IV, в которых под действием давления масла (Рраб = 12 МПа) перемещаются

плунжеры, воздействующие на баллер 18 через продольно-румпельный привод. Масло

к гидроцилиндрам поступает от главных насосов 7 радиально-поршневого типа с

регулируемой подачей через клапанный блок 22, с помощью которого можно настроить

ЭГРМ на работу одним или двумя насосами 7 на четыре или два гидроцилиндра.

Клапаны HI, НЗ являются разобщительными для насоса ГЯ; клапаны Н2, Н4 - для

насоса ГН2. Через клапаны Ц1, Ц2, ЦЗ, Ц4 гидроцилиндры 1, II, III, IV сообщаются с

нагнетательными и всасывающими полостями насосов 7. Клапаны П1, П2, ПЗ, П4

служат для непосредственного перепуска масла между выключенными из работы

гидроцилиндрами. Клапаны Р1 и Р2 разобщают гидроцилиндры от аварийного

привода. При настройке рулевой машины на нужный режим работы должны быть

открыты запорные клапаны работающих насосов и гидроцилиндров, а также

перепускные клапаны неработающих гидроцилиндров. Остальные клапаны должны

быть закрыты.

Управление рулевой машины осуществляется системой управления следящего типа с

рычажной обратной связью. При повороте штурвала на посту управления на угол,

соответствующий заданному углу перекладки руля, управляющий сигнал поступит к

исполнительному электродвигателю 15, вращение которого через редуктор 16

передается на выходной валик 13 с винтовой нарезкой. Вращательное движение,

валика 13 преобразуется в линейное перемещение ходовой гайки 14 из точки А в точку

А'. Конец дифференциального рычага 11, связанный с гайкой 14, повернется

относительно неподвижной точки С на баллере, рычаг II займет положение А'В'С'.

Тяга 9 управления насосами 7, связанная с дифференциальным рычагом, сместит через

гидроусилители 8 (или буферные пружины при небольшом управляющем усилии)

направляющие кольца насосов вправо и включит подачу в направлении трубопроводов

в, е. Через клапаны НЗ и Н2 масло поступит к у клапанам Ц2 и Ц3 и гидроцилиндрам

11 и 111, перемещение плунжера З которых вызовет поворот баллера 18 против

часовой стрелки. Масло вытесняемое при этом из цилиндров 1 и IV, поступает через

клапана Ц1, Ц4, H1, Н4 во всасывающие трубопроводы насосов 7.

Поворот баллера приведет к перемещению дифференциального рычага II из точки С в

точку С, и рычаг займет положение АВС. Тяга 9 займет положение, соответствующее

нулевой подаче насосов 7. Баллер 18 остановится, и руль установится в заданное

положение. Для возвращения руля в диаметральную плоскость штурвал переводят в

исходное положение. Исполнительный электродвигатель 15, вращаясь в

противоположную сторону, вернет рычаг II в точку А, и он займет положение АBС.

Тяга 9 сдвинется влево и изменит направление подачи насосов 7 по сравнению с

первоначальным. Теперь нагнетание масла будет происходить через трубопроводы гид.

Масло поступит через клапаны HI, Н4, Ц1, Ц4 в цилиндры 1 и IV. При перемещении

плунжеров масло из цилиндров II и III через клапаны Ц2, Ц3, Н2 и H3 будет

отводиться во всасывающие трубопроводы в и е. Баллер 18 начнет поворачиваться по

часовой стрелке до тех пор, пока дифференциальный рычаг 11 не займет положение

AВС, при котором тяга 13 возвратит направляющие кольца насосов 7 в положение

"нулевая подача".

Положение руля контролируют по аксиометру, установленному в рулевой рубке.

Сельсин-приемник аксиометра электрически связан с сельсином-датчиком 19,

воспринимающим поворот баллера 18 через систему рычагов. По шкале 20 баллера

относительно неподвижной стрелки фиксируется фактический угол перекладки руля.

Сельсин 12 является датчиком обратной связи электрической системы управления.

При появлении неисправностей в системе дистанционного управления переходят на

местное управление из румпельного отделения с помощью маховика 17.

Рисунок 1. Гидросистема плунжерной рулевой машины

В нормальных условиях эксплуатации привод рулевой машины осуществляется

попеременно одним или другим насосом, работающим совместно с четырьмя или

двумя гидроцилиндрами. Оба насоса вводятся в действие в условиях повышенной

навигационной опасности. Руль может быть заблокирован в нужном положении. Для

этого необходимо закрыть все запорные и перепускные клапаны гидроцилиндров.

Редуктор 16 - дифференциал Федорицкого (рисунок 2) может получать вращение через

червяки 1 и 7 от любого из двух исполнительных электродвигателей, один из которых

является резервным. Для перехода на резервный электродвигатель не требуется

переключений. Дифференциал состоит из шестерен 2 и 6, каждая из которых свободно

сидит на валу 3 и имеет винтовую и коническую нарезки; первая входит в зацепление с

червяками 1 или 7, вторая - с сателлитами 4 и 8, свободно сидящими на валу 5,

который соединяется с валом 3, образуя крестовину. При вращении шестерни 2

сателлиты 4 и 8 вращаются вокруг вала 5 крестовины и обегают по зубьям

неподвижной шестерня 6. При этом крестовина и связанный с ней вал 3 тоже получают

вращательное движение. Если остановить шестерню 2, а шестерню 6 вращать в том же

направлении, направление вращения выходного вала 3 не изменится.

Рис. 2. Дифференциал Федорицкого

Рис. 4. Насос аварийного привода

Рис. 3. Гидроусилитель

Гидроусилитель следящего типа (рис. 3) предназначен для перемещения

направляющего кольца насоса переменной подачи, для чего необходимо большое

усилие. Дифференциальный поршень 5 гидроусилителя может перемещаться в корпусе

7 под воздействием масла в обе стороны, смещая направляющее кольцо I насоса. В

расточке поршня 5 находится золотник 4, связанный с тягой 8 управления насосами (на

рис. 1 гидроусилитель обозначен позицией 8, тяга управления насосами - позицией 9).

Масло в полость о корпуса подается от вспомогательного шестеренного насоса. При

смещении золотника 4 влево от среднего положения, показанного на рис. 3, поясок 3

золотника откроет щель, соединяющую полости гид. Под воздействием давления в

полости а поршень 5 будет смещаться влево до тех пор, пока не перекроет щель вокруг

пояска 3. Вытесняемое из полости г масло через канал в поступает в полость д,

сообщающуюся со сливной полостью корпуса 2 насоса. Таким образом, поршень 5,

следуя за золотником, смещается на расстояние, равное эксцентриситету е

направляющего кольца насоса.

К моменту завершения перекладки руля тяга 8 и золотник 4 под действием обратной

связи сдвинутся вправо и займут среднее положение. При этом поясок 6 откроет канал

б. Масло через каналы бив поступит из полости а в полость г, и давление в них

выравняется. Поршень 5 под действием большего усилия со стороны полости г (из-за

разности площадей) будет перемещаться вправо до перекрытия канала б пояском 6

золотника. Вместе с поршнем 5 сместится направляющее кольцо 1. Эксцентриситет его

станет равным нулю, что соответствует нулевой подаче насоса. При перекладке руля на

другой борт перемещения золотника 4 и поршня 5 будут происходить в обратном

порядке.

Аварийный привод машины осуществляется с помощью ручного поршневого насоса

29 (см. рис. 1). Между картером I насоса (рис. 4) и крышкой 6 в подшипниках

скольжения вращается коленчатый вал 7 с тремя коленами, расположенными под углом

120º.

Шатуны 5 жестко соединены с поршнями 4, совершающими при вращении

коленчатого вала возвратно-поступательное движение в качающихся цилиндрах 3.

Отверстия 8 цилиндров при совершении поршнями 4 всасывающего и нагнетательного

ходов поочередно сообщаются с каналами al и а2 в корпусе 2, связывающими насос с

гидроцилиндрами. Привод насоса осуществляется вручную с помощью колес или

рукояток, установленных на концах коленчатого вала 7. Рабочее давление масла в

системе аварийного привода 4 МПа. Гидрозамок 26 (см. рис. 1), установленный между

клапанным блоком 22 и поршневым насосом 29, запирает гидроцилиндры при

неработающем насосе.

Для перехода на работу от аварийного привода необходимо выключить главные насосы

7 и закрыть клапаны Н1-Н4, открыть клапаны Щ и Р2 гидросистемы аварийного

привода, запорные клапаны двух рабочих гидроцилиндров (допустим Ц2, Ц4) и

перепускные клапаны П1, ПЗ неработающих цилиндров. Работа системы будет

происходить следующим образом. При вращении коленчатого вала 7 (см. рис. 4) насоса

по часовой стрелке масло через нагнетательный канал а2 поступит в соответствующий

канал гидрозамка (см. рис. 1) и по наклонному каналу в корпусе гндрозамка в правую

торцовую полость золотника 28. Золотник сместится влево и откроет канал слива al.

Масло по каналу а2 через обратный клапан 23, клапаны Р2 и Ц2 поступит в

гидроцилиндр II. Масло, вытесняемое из гидроцилиндра IV, при повороте баллера 18

через клапаны Ц4, Р1 и открытый золотником 28 канал а) постулит во всасывающую

полость насоса. Масло из гидроцилиндра I будет вытесняться через клаланы П1 и ПЗ в

цилиндр III. При вращении маховиков в обратную сторону канал al сообщится с

нагнетательной полостью, а канал а2 - с всасывающей. Направление перекладки руля

изменится.

Обратный клапан 21 служит для заполнения гидросистемы с помощью ручного насоса

24.

Предохранительные клапаны 4, 5 защищают главные насосы 7 от перегрузок.

Предохранительные клапаны 21, 31 защищают от перегрузок гидроцилиндры. Так, при

повороте руля и баллера 18 против часовой стрелки под действием внешних сил резко

возрастает давление в гидроцилиндрах I и IV. Левый предохранительный клапан 21

перепустит масло из цилиндра IV в цилиндр 11, а правый предохранительный клапан

31 перепустит масло из цилиндра I в цилиндр III. При повороте баллера

дифференциальный рычаг 11 установится в положение АВ"С, произойдет смещение

тяги 9 и включение насосов 7. Масло от насосов по трубопроводам гид через клапаны

H1, H4, Ц1 и Ц4 поступит в цилиндры I и IV и возвратит баллер 18 и руль в исходное

положение. Таким образом, при отклонении руля под действием ударов волн или льдин

руль автоматически возвращается в заданное положение.

Подпитка гидросистемы и создание подпора на стороне низкого давления

осуществляются шестеренными насосами 6, нагнетающими масло под давлением 0,6

МПа. При давлении в гидросистеме 0,6 МПа масло через переливные клапаны 2

возвращается в бак I. Если в результате утечек давление масла станет меньше 0,6 МПа,

начинается подпитка через один из обратных клапанов 3. Подпор на стороне низкого

давления предотвращает подсосы воздуха в гидросистему и обеспечивает устойчивую

работу насосов при выходе из режима нулевой подачи.

Для заполнения гидросистемы маслом необходимо трехходовой кран 25 установить на

заполнение дополнительных баков 1, сообщающихся клапаном 30 между собой,

заполнить баки с помощью ручного насоса 24 из бака запасного масла до половины

уровня смотрового стекла. Залить масло в картер аварийного насоса через пробку 6

(см. рис. 4) и в корпусы насосов 7 (см. Рис. 1).

Установить клапан 25 на заполнение гидросистемы через невозвратный клал ал 27

гидрозамка, открыть все клапаны блока 22 и при открытых воздушных краниках на

гидроцилиндрах I-IV (и в других местах, где могут образоваться воздушные подущки)

медленно заполнять систему насосом 24. При появлении из краников струи масла без

пузырьков воздуха их следует закрывать.

Выполнить перекладку руля в режиме работы четырех гидроцилиндров на оба борта

сначала аварийным приводом, затем, закрыв клапаны Р1 и Р2, поочередно насосами 7.

При перекладках выпускать воздух из тех гидроцилиндров, в которые поступает масло.

После заполнения системы проверить уровень масла в баках I и при необходимости

дополнить.

При подготовке рулевой машины к пуску следует ее осмотреть, проверить уровень

масла в баках 1 и положение клапанов блока 22, убедиться в том, что валы насосов 7

свободно проворачиваются в положении нулевой подачи. Включить питание на

рулевые указатели и убедиться, что рассогласование показаний аксиометра и

фактического положения руля не превышает Iе. Проверять рулевую машину в действии

следует поочередно с каждым из насосов 7, сначала из румпельного отделения, затем

из рулевой рубки. При перекладках руля проверить исправность действия конечных

выключателей, согласование рулевых указателей, равномерность работы рулевой

машины и нет ли нехарактерных шумов и утечек масла.

Вахтенный механик и вахтенный моторист при каждом посещении румпельного

отделения проверяют уровень масла в баках, давление в силовом и подпиточном

контурах, смазку элементов машины, нет ли утечек масла из гидросистемы и перегрева

гидрооборудования. При обнаружении признаков неисправностей старший механик

принимает решение об усиленном наблюдении за работой машины или переходе на

аварийный привод для устранения неисправности. Для остановки рулевой машины

нужно установить руль в нулевое положение, выключить насосы, отключить питание,

произвести осмотр.

Безотказная работа рулевой машины обеспечивается следующими видами

регулировки.

1. Соответствие нулевой подачи главных насосов нулевому положению руля. Для

проверки соответствия включить рулевую машину и маховиком 17 (рис. 1) в режиме

"местный" установить руль в нулевое положение, ориентируясь по шкале 20.

Дифференциальный рычаг 11 установить в среднее положение так, чтобы он

располагался под углом 90º к тяге 9 управления насосами. Включить левый главный

насос ГН1. Если при этом руль отклоняется от нулевого положения, насос в положении

нулевой подачи не находился. С помощью винтового соединения 10 необходимо

сдвинуть золотник гидроусилителя 8 и задать насосу ГШ подачу для возвращения руля

в нулевое положение. Запустив насос ГН2, произвести аналогичную регулировку.

Достижимое рассогласование составляет 0,2-0,3°.

2. Зона нечувствительности системы управления проверяется медленным поворотом

штурвала до момента страгивания руля. Эквивалентный люфт не должен превышать 10

% номинального эксцентриситета регулируемого органа насоса.

3. Срабатывание предохранительных клапанов должно происходить при давлении,

превышающем номинальное на 20-50%. Давление срабатывания проверяется при

работе рулевой машины на упоре.

4. При наличии у насосов нуль-установителя он должен быть отрегулирован на

положение нулевой подачи у неработающего насоса.

В рулевой машине с гидравлическим приводом необходимо следить за плотностью

сальников и не допускать пропусков в гидравлической системе. При перетекании

жидкости из одной полости в другую манжеты необходимо заменить.

При перекладке руля выявляют несоответствие между показаниями аксиометра и

фактическим положением пера руля, причиной чего может быть нарушение

уплотнений поршней в цилиндрах. Приводя в соответствие показания аксиометра с

положением пера руля, необходимо, чтобы расхождение не превышало ±2° при

механическом и не более ±1° при электрическом аксиометре.

При нагревании подшипников, появлении стуков, чрезмерных шумов и других

отклонений от нормальной работы машины следует выделить машиниста (моториста)

в румпельное отделение для постоянного наблюдения и ухода за машиной и обо всех

неисправностях немедленно доложить старшему (главному) механику.

При нагреве зубьев червячной пары следует проверить качество смазки и при

возможности заменить ее.

«Правила технической эксплуатации судовых вспомогательных механизмов и

оборудования» рекомендуют для закрытых редук-торных передач масло моторное, а

для открытых — универсальную смазку (солидол жировой) УС-1, УС-2, УС-3 (летние

марки), УС-1, УС-2, УС-3 (зимние марки) по ГОСТ 1033-73.

Во время работы машины надо постоянно следить за сальниками, набивка которых при

продолжительной работе теряет свою эластичность, так как пропитка постепенно

выжимается и набивочный материал затвердевает. Несвоевременная замена набивки

может привести к задиру штоков, шпинделей или шеек валов механизма.

Чтобы сменить набивку, необходимо отвернуть гайки крепления крышки сальника,

снять крышку сальника, вынуть старую набивку, очистить от грязи гайки и болты.

Затем подбирают набивку, подходящую для данного сальника по размерам и

материалу, смазывают маслом с графитовым порошком, заводят в полость сальника и

обвивают ею шток. Длина каждого кольца набивки должна быть такой, чтобы при ее

свертывании на штоке получился небольшой зазор в стыке, так как при затягивании

сальника кольца набивки несколько вытягиваются. Стыки колен следует располагать

противоположно один другому.

При осаживании каждого из колец в направлении дна сальниковой коробки уплотнение

производят легкими ударами молотка по деревянному бруску (забойке). После того как

набивка уложена (так, чтобы она не доходила до кромки сальниковой коробки),

надевают сальниковую крышку и равномерным затягиванием гаек уплотняют

соединение, избегая перекоса. Применяя самосмазывающие набивки, следует ставить

первое кольцо из более твердого материала, например, асбеста, чтобы набивка не

продавливалась. Такое же кольцо ставят и под крышку сальника. Если ставят набивку с

металлической сердцевиной, то крайние кольца ставят обычно без сердцевины.

Гайки сальника не следует затягивать туго, так как это может вызвать задир штока.

Лучше периодически подтягивать их, уплотняя набивку в сальнике в процессе работы

механизма. Пока шток и сальник не прогреются, подтягивать сальник втугую при

пуске механизма не допускается. Запрещается также производить на ходу обжим

сальниковых втулок, замер зазоров в сальниковых штоках, а также выборку слабин в

сопрягаемых деталях и регулирование парораспределения — во избежание несчастных

случаев.

Для набивки мелких сальниковых механизмов, работающих при небольшом давлении,

используют хлопчатобумажные плетеные или неплетеные шнуры, а при повышенных

давлениях и перегретом паре — металлическую или комбинированную (с резиновой

сердцевиной) набивку.

Перед началом работы электрической рулевой машины проверяют состояние всего

рулевого устройства, в том числе закрытие кожухами соединительных клемм,

рубильников и надежность заземления.

Убедившись в исправности электропривода и хорошем состоянии изоляции, включают

электродвигатель для опробывания перекладки руля на левый и правый борта и

одновременно проверяют работу конечных выключателей. При наличии нескольких

постов управления проверяют в работе запасные посты.

Во время работы электрической рулевой машины необходимо следить за температурой

подшипников электродвигателя. Появление вибраций, ударов и посторонних шумов в

машине говорит о ее неисправности. Следят также за работой указателей, за

напряжением и силой тока, а также за состоянием изоляции.

О всяких отклонениях от нормальной работы рулевой машины машинист должен

сообщить вахтенному механику, а последний — старшему механику. При нагреве

подшипников и небольших стуках в рулевой машине для более тщательного

наблюдения за ее работой немедленно выделяют специального машиниста, который

должен неотлучно находиться у машины. Категорически запрещается всякое

исправление неполадок и ремонт рулевых машин на ходу.

При подготовке судна к снятию с якоря или отходу от причала вахтенный механик

обязан поддерживать рулевую машину в постоянной готовности. При этом клапаны

продувания цилиндров должны быть открыты. Во время длительной остановки судна

открывают все спускные краны и пробки для полного удаления конденсата не только

из трубопроводов рулевой машины, но и из трубопроводов, связанных с ней.

Для правильной работы гидравлического телемотора необходимо следить за тем,

чтобы система была заполнена и в ней не было воздуха. Наличие даже минимального

количества воздуха, выходящего при прокачивании системы в виде отдельных

пузырьков, влияет на нормальную работу исполнительного механизма, а также на

совпадение показаний аксиометра и истинного положения руля.

Немаловажное значение при эксплуатации паровых и электрогидравлических рулевых

машин имеет поддержание в хорошем состоянии трубопроводов, уплотнительных

сальников, для чего их следует осматривать не реже одного раза за вахту. Более

тщательную проверку состояния трубопроводов следует проводить в сроки, указанные

в инструкции завода, и при наличии дефектов.

Обнаруженные пропуски в муфтовых и ниппельных соединениях ликвидируют

подтяжкой муфт, а также подмоткой шнура с краской или заменой прокладки.

Обнаруженные неплотности и пропуски пара и жидкости во фланцевых соединениях

ликвидируют заменой прокладки, постановкой хомута из листовой стали по площади

наружной окружности фланцев и подтягиванием гаек болтов.

При замене прокладки необходимо тщательно очистить фланцы и промазать их

торцевые поверхности маслом с графитовым порошком или суриком (белилами).

Прокладки, применяемые для уплотнения трубопроводов, могут быть металлическими

и неметаллическими. К первым относятся прокладки, изготовленные из красной меди,

в отдельных случаях из латуни и бронзы. Прокладки вырубаются из листов металла

или свиваются из проволоки и пропаиваются.

Эксплуатация электрогидравлических рулевых машин должна производиться в

строгом соответствии с инструкцией завода-изготовителя. Жидкостью для

гидравлической рулевой машины обычно является минеральное масло, не содержащее

смолистых веществ, механических и химических примесей и обладающее достаточно

длительным индукционным периодом, характеризующим его стабильность.

Марка масла должна соответствовать инструкции или указаниям службы судового

хозяйства пароходства. В качестве рабочей жидкости в плунжерных машинах

применяют следующие масла: веретенное АУ по ГОСТ 1642—75, АМГ по ТУ МНП-

457— 53, трансформаторное по ГОСТ 982—68, индустриальное № 20. Инструкции по

обслуживанию электрогидравлических рулевых машин различных конструкций

обычно предусматривают применение масел с вязкосАю от 33 до 12 условных

градусов при температуре 50°С. В гидроусилителях малой мощности для большей

четкости их работы, повышения чувствительности рекомендуется применять масла с

малой вязкостью типа веретенное АУ.

Смену масла необходимо производить полностью после про-мывки системы. Наиболее

высококачественные масла (сохраняющие длительное время свои свойства) меняют

через два года или через 10 000 ч работы системы. Индустриальные масла,

относительно быстро теряющие свои свойства под влиянием температуры и мятия в

гидравлических системах, не рекомендуется применять в системах с насосами

регулируемой подачи. Частичная смена масла с добавлением свежего неработавшего

масла экономически нецелесообразна, так как индукционный период свежего масла в

связи с каталитическим влиянием продуктов, содержащихся в старом масле, будет

уменьшаться и масло становится некачественным. Нельзя смешивать минеральные и

растительные масла, так как при этом образуется густой осадок, повышающий

вязкость масла и создающий дополнительное сопротивление в системе.

При работе гидравлических машин необходимо следить, чтобы вязкость масла

чрезмерно не уменьшалась, так как при понижении вязкости резко ухудшается его

смазывающая способность, что вызывает повышенный износ главных деталей насоса,

перекачивающего масло.

Затем систему ги равлической рулевой машины заполняют маслом в соответстви с

инструкцией, так как порядок заполнения определяется особе ностями конструкции.

Основные операции при заполнении гидра лической машины маслом следующие:

1) заполнение свежим маслом, тщательно профильтрованны наполнительного бачка до

метки на указательной колонке;

2) открытие клапанов для сообщения всех частей рулевой м шины, которые надо

заполнить маслом, а также воздушных кр ников;

3) заполнение системы маслом самотеком при помощи насос приводимого в движение

вручную, или до появления масла чере воздушные краники. Как только через эти

краники станет вых дить масло без пузырьков воздуха, их закрывают;

4) для удаления оставшегося в системе воздуха переходят н ручное управление

(ручной привод насоса) и вращением насос удаляют его через воздушные краны;

5) медленное перекачивание масла сначала в одном, затем противоположном

направлении периодическим открытием воздуш ных краников содействует появлению

в них масла без пузырько воздуха. Для выпуска воздуха из самих НРП их

проворачиваю вручную около 2 мин каждый, после чего выпускают воздух и насоса

через воздушные краны (пробки);

6) заполняя систему, следят, чтобы уровень масла в напол нительном бачке для

предотвращения засасывания воздуха в систему не понижался ниже обозначенной

метки.

Проверка гидравлической машины перед пуском заключается помимо обычного

внешнего осмотра и контроля за прочностью соединения отдельных ее деталей, также

в проверке положения всех клапанов, пробок, кранов и золотников, которые должны

быть установлены согласно инструкции. Особенно внимательно осматривают

перепускные и предохранительные клапаны, которые в неработающей машине не

должны пропускать жидкость.

Для проверки исправности основного и запасного насосов их поочередно включают на

малую скорость и перекладывают руль то на один, то на другой борт, получив

предварительно подтверждение с мостика о том, что «за кормой чисто». При

перекладке руля обращают внимание на давление, развиваемое насосами, и

своевременность срабатывания концевых выключателей в крайних положениях руля.

Необходимо проверять исправность запасного ручного привода и сверять показания

аксиометров. Особенно внимательно надо следить, чтобы не было пропусков масла в

системе рабочей жидкости.

После подготовки гидравлической машины к пуску и проверки ее работы пуск

производят следующим образом.

1. Подключают рабочий насос к системе рабочей жидкости (гидравлической машины),

предварительно убедившись, что руль находится вдоль диаметральной плоскости.

2. Включают управление насосом рулевой машины от электрического управления.

3. Включают в действие тот из постов управления.

4 Пускают в ход электродвигатель, подключенный к системе рабочего насоса.

Работающую гидравлическую рулевую машину осматривают, следя за смазкой по

температуре трущихся частей, давлением рабочей жидкости в системе, уровнем масла

в расходных цистернах При длительной непрерывной эксплуатации гидравлической

машины попеременно включают в работу оба насоса (регулируемой подачи) и оба

ПУ1-2 (если они имеются).

Останавливают машину в следующем порядке. Сначала перекладывают руль в среднее

положение (вдоль диаметральной плоскости) и останавливают электродвигатель. Далее

осматривают все детали машины, чтобы выявить и устранить все неисправности до

следующего ее пуска в действие. Если машина будет стоять более месяца, то все

наружные полированные и неокрашенные части машины смазывают тавотом с

белилами или маслом, а трущиеся части — маслом, так как ^доступ к ним масла из

смазывающих устройств и масленок прекращается. Контрольно-измерительные

приборы, имеющиеся на гидравлической машине, для сохранности снимают и хранят в

сухом теплом помещении.

При эксплуатации рулевых машин могут встретиться следующие неисправности:

1) недопустимое вытягивание штуртроса в результате редкого наблюдения за

талрепами и другими устройствами, поддерживающими его натяжение;

2) слабина в соединениях отдельных узлов рулевого устройства (редукторах,

передачах, подшипниках);

3) утечки масла из подшипников и коробок передач;

4) увеличение бокового зазора в зубчатом зацеплении цилиндрической шестерни и

зубчатой рейки (сектора, аксиометра). Величина зазора должна быть не более 0,5 мм;

5) ослабление посадки штурвального колеса на вал;

6) заедание штуртроса в направляющих роликах;

7) разрывы отдельных проволок троса штуртросовой проводки (допускается не более

10% на длине, равной восьми диаметрам троса).

Вам также может понравиться

- Рулевое Управление Steering System Repair Manual - RUДокумент13 страницРулевое Управление Steering System Repair Manual - RUАлексОценок пока нет

- Pierburg 2EДокумент6 страницPierburg 2EDanu Pionerr100% (1)

- ДВС VE13 RVI-T Топливная система 3+3 PDFДокумент17 страницДВС VE13 RVI-T Топливная система 3+3 PDFOdim41100% (1)

- Двс d13k Rvi-t Топливная Система 6Документ12 страницДвс d13k Rvi-t Топливная Система 6Odim41100% (1)

- Glubinnaya-Kniga PDFДокумент724 страницыGlubinnaya-Kniga PDFМихаилОценок пока нет

- утд20 1Документ116 страницутд20 1venoth100% (2)

- Ai-9 ApuДокумент86 страницAi-9 ApuKonstantin SusdaltzewОценок пока нет

- Лекция 16. ч.II Топливная аппаратура двигателей с вос-ем от искрыДокумент43 страницыЛекция 16. ч.II Топливная аппаратура двигателей с вос-ем от искрыsergejjОценок пока нет

- EC240B гидросхемыДокумент22 страницыEC240B гидросхемыСуйунбай СолпуевОценок пока нет

- 30 Топливные насосы высокого давления (ТНВД)Документ9 страниц30 Топливные насосы высокого давления (ТНВД)баха бахинскийОценок пока нет

- GAZ66Документ23 страницыGAZ66derosa2210138Оценок пока нет

- Система питания Д-240Документ13 страницСистема питания Д-240victor nistorОценок пока нет

- Ustrojstvo Ehlektronnyh Sistem Upravleniya Ryadnymi TNVDДокумент5 страницUstrojstvo Ehlektronnyh Sistem Upravleniya Ryadnymi TNVDАндрей МирошниченкоОценок пока нет

- Курсовая работа ЭСЭУ Олейник М.ВДокумент8 страницКурсовая работа ЭСЭУ Олейник М.ВVadim KuzinОценок пока нет

- 47 2021 ПЗ № 15 Система пуска и реверса двигателей «Зульцер»Документ12 страниц47 2021 ПЗ № 15 Система пуска и реверса двигателей «Зульцер»Andriy IshchenkoОценок пока нет

- гидросистема ДОН-1500Документ21 страницагидросистема ДОН-1500Nataliya SidorenkoОценок пока нет

- Unc 060 PDFДокумент111 страницUnc 060 PDFЭрнест БекировОценок пока нет

- ДВИГАТЕЛЬ ВАН 22Документ2 страницыДВИГАТЕЛЬ ВАН 22KirilAndreevОценок пока нет

- ДВИГАТЕЛЬ ВАН 22Документ2 страницыДВИГАТЕЛЬ ВАН 22KirilAndreevОценок пока нет

- 401 1950 3Документ19 страниц401 1950 3OrshanetzОценок пока нет

- ДВС D13C RVI-T Топливная система 6 PDFДокумент6 страницДВС D13C RVI-T Топливная система 6 PDFOdim41Оценок пока нет

- Двс d13c Rvi-t Топливная Система 6Документ6 страницДвс d13c Rvi-t Топливная Система 6Odim41Оценок пока нет

- Анализ b&w1Документ9 страницАнализ b&w1Александр ПроскуринОценок пока нет

- 4VD2115Документ65 страниц4VD2115konapla21Оценок пока нет

- 4VD2115Документ65 страниц4VD2115konapla21Оценок пока нет

- Рулевое управление троллейбуса АКСМ 32100Документ8 страницРулевое управление троллейбуса АКСМ 32100koladenisuk816Оценок пока нет

- ДВС VE13 RVI-T Топливная система 3+3 PDFДокумент17 страницДВС VE13 RVI-T Топливная система 3+3 PDFOdim41Оценок пока нет

- ДВС VE13 RVI-T Топливная система 3+3Документ17 страницДВС VE13 RVI-T Топливная система 3+3Odim41Оценок пока нет

- Отчет по практикеДокумент28 страницОтчет по практикеTheGhostОценок пока нет

- 35 18 Форсунки современных дизелейДокумент11 страниц35 18 Форсунки современных дизелейАндрей АвраменкоОценок пока нет

- утд20Документ113 страницутд20KESAVAN100% (1)

- Komatsu PC27R-8Документ79 страницKomatsu PC27R-8Даниил Поговоров0% (1)

- 349 и 352 экскаваторные системы CaterpillarДокумент4 страницы349 и 352 экскаваторные системы CaterpillarvitaliyОценок пока нет

- ЭНП 100Документ10 страницЭНП 100Роман ДудникОценок пока нет

- Топливная аппаратура дизелей ХОРОШАЯ КНИГАДокумент105 страницТопливная аппаратура дизелей ХОРОШАЯ КНИГАДенис БуерашевОценок пока нет

- Howo A7. Hệ Thống LáiДокумент13 страницHowo A7. Hệ Thống LáiNhật Phương NamОценок пока нет

- 75 08 12. ГазораспределениеДокумент7 страниц75 08 12. ГазораспределениеАндрей ДубовецОценок пока нет

- Гидравлические машины PDFДокумент50 страницГидравлические машины PDFТеюб МамедовОценок пока нет

- Howo A7. Steering. Repair ManualДокумент13 страницHowo A7. Steering. Repair ManualJulio Cruzado SolanoОценок пока нет

- Задний мост гусеничного трактораДокумент4 страницыЗадний мост гусеничного трактораvictor nistorОценок пока нет

- Анализ b&w1Документ9 страницАнализ b&w1Андрей СередаОценок пока нет

- Радиальнопоршневые гидромашиныДокумент11 страницРадиальнопоршневые гидромашиныsemen24022024Оценок пока нет

- 1 ДВС БУРМЕЙСТЕР И ВАЙН (B&W) (книга но не вся) RUSS 45Документ45 страниц1 ДВС БУРМЕЙСТЕР И ВАЙН (B&W) (книга но не вся) RUSS 45tomo1973Оценок пока нет

- KarbasanДокумент21 страницаKarbasanАндрей ЛадченкоОценок пока нет

- 616654Документ12 страниц616654唐波Оценок пока нет

- Замена топливного насоса двигателей WD10Документ6 страницЗамена топливного насоса двигателей WD10Алексей КузнецовОценок пока нет

- 3 D6Документ18 страниц3 D6Дима СелютинОценок пока нет

- 3.D6Документ18 страниц3.D6Algimantas SlabadaОценок пока нет

- гирозамкиДокумент4 страницыгирозамкиПавел ЧетвериковОценок пока нет

- TNVD Bosch VEДокумент6 страницTNVD Bosch VEАндрей МирошниченкоОценок пока нет

- Углов Б.А. Техническое обслуживание топливной системы самолета Ан-2Документ49 страницУглов Б.А. Техническое обслуживание топливной системы самолета Ан-2tahir sadikovicОценок пока нет

- 2Документ3 страницы2Александр ПаньковОценок пока нет

- 1114228Документ73 страницы1114228Popo RetroОценок пока нет

- ГидрораспредилителиДокумент50 страницГидрораспредилителиЄвген МартинчукОценок пока нет

- WB Sistemy I Komponenty Ts ch2Документ59 страницWB Sistemy I Komponenty Ts ch2геннадийОценок пока нет

- Системы и компоненты ч.3Документ42 страницыСистемы и компоненты ч.3KonstantinDubenkoОценок пока нет

- UntitledДокумент49 страницUntitledRanjeet BhureОценок пока нет

- Пневматический молот ПМ-50Документ16 страницПневматический молот ПМ-50Володимир ХаманОценок пока нет

- Gaz 53 AvtoДокумент11 страницGaz 53 AvtoKAMIK4DZEОценок пока нет

- DocДокумент82 страницыDocbluesurviverОценок пока нет

- Методичка стенд ПНИПУ Бурение последняя редакцияДокумент43 страницыМетодичка стенд ПНИПУ Бурение последняя редакцияMurat CrafterОценок пока нет

- DOC006517380Документ66 страницDOC006517380foxbat1988Оценок пока нет

- Katalog Electrodvegateli PDFДокумент145 страницKatalog Electrodvegateli PDFsloba68Оценок пока нет

- Oros Energy 2014 - m002-099-5 RusДокумент6 страницOros Energy 2014 - m002-099-5 RusОлег ЗахарийОценок пока нет

- ШАХМАН описание-Shaanxi PDFДокумент82 страницыШАХМАН описание-Shaanxi PDFokovalskiОценок пока нет

- Electrolux Ewm1000 Plus Ewm1000evo Ewm3000new Env06 11xx21xx 25xx 35xxДокумент185 страницElectrolux Ewm1000 Plus Ewm1000evo Ewm3000new Env06 11xx21xx 25xx 35xxБорислав Зарков100% (1)

- Triol AT27 Catalog NewДокумент72 страницыTriol AT27 Catalog NewД СосоринОценок пока нет

- Впр2021 Физика 11класс Вариант 7Документ11 страницВпр2021 Физика 11класс Вариант 7Ропр ДеревщюковаОценок пока нет