Академический Документы

Профессиональный Документы

Культура Документы

Раздел №001

Загружено:

igor.panfАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Раздел №001

Загружено:

igor.panfАвторское право:

Доступные форматы

01.

01.

Остов двигателя

9216/1 R – 01. G 54

01.301.

01.301. Картер двигателя

1. Принцип действия и конструкция. Картер двигателя выполнен с постелями для укладки

коленчатого вала. Для крепления крышек подшипников служат шпильки, сконструированные

податливыми. Постели под первый и второй рамовый подшипник выполнены заодно для

установки в них однодискового упорного подшипника. Подача масла в подшипники осуществля-

ется через отверстия, просверленные в крышках подшипников.

Картер двигателя выполнен в виде масляного поддона. Остов двигателя состоит из блока

цилиндров и картера двигателя. Анкерные связи, служащие для соединения картера с блоком

цилиндров двигателя, расположенные вблизи подшипников. К торцевой стороне картера со сто

роны маховика двигателя крепится нижняя часть маслоуловителя, а к торцевой стороне картера

со стороны насосов двигателя крепится коробка привода насосов. Опорные полки, необходимые

для крепления двигателя на фундаментной раме, распространяются почти на всю длину карте-

ра.

2. Технический уход и контроль. Контроль значений затяжки фундаментных болтов производит-

ся в интервалах времени, приведенных в разделе 00.11. как для первого периода эксплуатации

двигателя так и для всего дальнейшего периода его работы. Если при этом требуется подтягива-

ние их, то необходимо провести последующую проверку значении раскепа щек коленвала у всех

цилиндров согласно указаниям, приведенным в разделе 02.303.

Очистку картера от масла и отложений производить в соответствии с указаниями, приведенны-

ми в разделе 00.12. (промывка картера) в случае применения смазочного масла сортов MIL – L –

2104 А и MIL – L – 2104 В.

3. Монтаж. В случае необходимости снятия одной из крышек рамовых подшипников с картера сна-

чала отвинчивают гайки со шпилек крепления крышки. Затем легкими ударами резиновым мо-

лотком выбивают крышку из ее направляющих поверхностей. В случае отсутствия резинового

молотка при условии дополнительного использования медной оправки допускается применение

стального молотка для этой цели. Установка подшипниковой крышки обратно на место осущес-

твляется тоже несколькими легкими ударами. В том случае, если демонтировалось несколько

подшипниковых крышек, то при повторной установке их следует обязательно обращать внима-

ние на совпадение маркировок на подшипниковой крышке и постели в раме. Затяжка шпилек

крышек рамовых подшипников производится в соответствии с указаниями, приведенными в

разделе 02.302.

9216/1 R – 01.301.2. S 54/2

-1-

01.301.

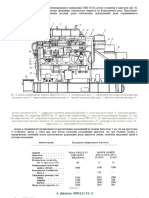

Картер двигателя с уложенным коленчатым валом

01.301/1.

Картер двигателя с уложенным коленчатым валом и

установленными крышками рамовых подшипников

01.301/2.

9216/1 R – 01.301.2. S 54/2

-2-

01.305.

01.305. Блок цилиндров

1. Принцип действия и конструкция. В блок цилиндров вставлены втулки цилиндров. Таким

образом, он образует и охлаждающую рубашку их. Сверху на блок цилиндров насажены крышки

цилиндров. Шпильки крепления их к блоку цилиндров выполнены податливыми. Далее со сторо-

ны газораспределения в блоке цилиндров установлен распределительный вал на подшипниках

скольжения. Соединение картера двигателя с блоком цилиндров производится с помощью

анкерных связей, выполненных в виде податливых шпилек.

В целях обеспечения хорошей доступности к кривошипно-шатунному механизму со стороны га-

зораспределения и с выпускной стороны двигателя предусмотрены картерные люки с крышками.

Часть крышек картерных люков оборудована взрывозащитным клапаном, задача которого состо-

ит в том, чтобы сбавить избыточное давление в картере в случае возникновения масляных

взрывов в нем.

Для обеспечения лучшей доступности к отдельным деталям двигателя можно привинтить под-

ножки к боковым сторонам его блока цилиндров.

2. Технический уход и контроль. Взрывозащитные клапаны подлежат проверке на легкоходность

и плотность через промежутки времени, приведенные в разделе 00.12. Если один из клапанов

окажется неплотным, то следует зачистить уплотнительную поверхность тарелки клапана. Когда

это, однако, не приведет к успеху, то необходимо заменить новым – резиновое кольцо круглого

сечения в кольцевом седле клапана. Разрешается применять резиновые кольца круглого сече-

ния только с твердостью 45 . . . 55 по Шору.

Моменты затяжки анкерных связей должны контролироваться через периоды времени, указан-

ные в разделе 00.12. Приведенные в разделе 00.06.4. указания подлежат соблюдению.

Если вследствие кавитации или механических повреждений притирка первоначальной втулки

цилиндров не приведет к надежному уплотнению посадочной плоскости, то блок цилиндров

можно подвергать доработке согласно таблице № 1 до ближайшего ремонтного размера. Втулки

соответствующих ремонтных размеров необходимо заказать у завода – изготовителя двигателя.

Необходимо производить очистку блока цилиндров от масла и отложений (промывка полости

шатунно-кривошипного механизма) в случае применения смазочного масла сортов MIL – L –2104

А и MIL – L – 2104 В.

3. Монтаж. В том случае, когда блок цилиндров был снят с картера двигателя, то при повторной

сборке необходимо следить за тем, чтобы перед затяжкой анкерных связей были вставлены

штифты, предусмотренные для фиксирования блока цилиндров на картере. Уплотнительные

поверхности картера и блока цилиндров следует очистить. В целях уплотнения между обеими

деталями необходимо положить либо бумажные прокладки толщиной 0,25 мм, либо пригодную

уплотнительную массу (например, К 3502 фирмы VEB Vereinigtes Klebstoffkombinat Pirna, - DDE -

83 Pirna).

Затяжка анкерных связей, служащих для крепления блока цилиндров на картере двигателя,

должна осуществляться по приведенной схеме. При этом сначала затягивают их половинным

моментом затяжки, а затем по той же последовательности – до полного момента затяжки. При-

ведённые в разделе 00.06.4. правила по затяжке податливых шпилек подлежат соблюдению.

При монтаже анкерных связей, кроме того, необходимо действовать таким образом, чтобы

поперёк к продольной оси двигателя получилось как можно наибольшее расстояние между

анкерными связями. Это требуется в целях получения необходимого свободного прохода у

крышек рамовых подшипников картера.

По окончанию этих работ необходимо произвести у каждого второго колена коленчатого вала

измерение раскепа в соответствии с указаниями, приведенными в разделе 02.303, в целях

проверки отсутствия напряжений изгиба в коленчатом валу и его подшипниках. Замеренные

значения раскепа должны находиться в допустимых пределах.

Затем производится стопорение корончатых гаек анкерных связей при помощи шплинтов. В том

случае, когда отверстия под шплинт, расположенные в резьбовой части анкерной связи, перек-

рыты корончатой гайкой, необходимо продолжать затяжку до тех пор, пока не освободится

ближайшее отверстие и шплинт легко вставится в нее. Однако, здесь следует учесть, что допус-

кается продолжать затяжку лишь до максимального угла дополнительного поворота гайки в 30° с

тем, чтобы не подвергнуть анкерную связь недопустимой нагрузке.

9216/1 R – 01.305.1. G 55/1

-3-

01.305.

Ни в коем случае нельзя отпустить гайку для освобождения отверстия под шплинт, так как в

этом случае анкерная связь теряет свою предварительную затяжку с последующим ослаблени-

ем, что может привести к поломке этой податливой высоконагруженной шпильке. Крепежные

гайки шпилек крышек цилиндров необходимо затягивать попеременно и плавно крест-накрест. В

этой связи необходимо учесть указания по предварительной затяжке анкерных связей и шпилек

крепления крышек цилиндров, приведенные в разделе 00.06.4.

При демонтаже взрывозащитного клапана необходимо раскрепить в первую очередь длинные

болты, застопоренные отгибными шайбами. После этого можно легко снять колпак, пружину и

тарелку клапана. Отвинтив корончатые гайки с остальных болтов, можно снять с крышки картер-

ного люка кольцевое седло клапана. Сборку осуществляют в обратной последовательности. При

этом необходимо следить за тем, чтобы уплотнительные поверхности были чистыми, а уплотни-

тельные кольца и стопорения были установлены обратно на свои места.

Блок цилиндров со вставленной Крышка картерных люков со встроенным

втулкой цилиндров взрывозащитным клапаном

01.305/1. 01.305/2.

Схема затяжки анкерных связей

01.305/3.

9216/1 R – 01.305.1. G 55/1

-4-

01.305.

Взрывозащитный клапан

01.305/4.

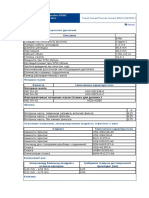

Таблица №1

х)

№№ Ремонтный

D1 l a D3 b D5 D6

п/п размер

--- норм. 406 + 0,1 1440 – 0,3 703 – 0,5 380,7 + 0,1 175 – 0,5 377 + 0,5 370

0 , 057

4 I 408 + 0,1 1438,5 – 0,3 701,5 – 0,5 381,7 + 0,1 173,5 – 0,5 378 + 0,5 371

0

0 , 057

5 II 408 + 0,1 1437 – 0,3 700 – 0,5 382,7 + 0,1 172 – 0,5 379 + 0,5 372

0

0 , 057

6 III 408 + 0,1 1435 – 0,3 698 – 0,5 383,7 + 0,1 170 – 0,5 380 + 0,5 373

0

0 , 057

01.305/5. 0

х)

Обработка до данного ремонтного размера допускается лишь тогда, когда с учетом допусти-

мых допусков на литье после обработки размер " с " ≥ 29 мм.

9216/1 R – 01.305.1. G 55/1

-5-

01.305.

Ремонтные размеры блока цилиндров (втулки цилиндров)

01.305/5.

Блок цилиндров со вставленной втулкой цилиндров в разрезе

01.305/6.

1. втулка цилиндров 3. блок цилиндров

2. кольцо круглого сечения 4. водяная полость

01.305/6.

9216/1 R – 01.305.1. G 55/1

-6-

01.320.

01.320. Коробка передач

1. Принцип действия и конструкция. Коробка передач расположена на торцевой стороне карте-

ра со стороны маховика двигателя. В ней размещаются привод распределительного вала и

промежуточная шестерня привода регулятора числа оборотов двигателя. На коробке передач

смонтированы привод регулятора числа оборотов двигателя, пост управления двигателя и

регулируемый редукционный клапан смазочного масла.

В зависимости от заказа на исполнение двигателя коробка передач на стороне выхлопа либо

закрывается крышкой, либо к ней монтируется трюмный насос.

Маслоуловитель, состоящий из трех частей, одновременно является и облицовкой фланца

отбора мощности коленвала. Уплотнение фланца коленвала осуществляется с одной стороны

маслоуловительным щитком со сточным желобом, а с другой стороны фетровым кольцом,

вставленным в маслоуловитель.

Отверстие коробки передач на стороне газораспределения закрывается крышкой, на которой

смонтирован центробежный фильтр смазочного масла. Запорная крышка, расположенная на

стороне маховика, позволяет производить монтажные работы на зубчатой передаче. Отверстия,

неиспользуемые в тех или иных вариантах двигателя, заглушаются соответствующими

крышками.

2. Технический уход и контроль. При очистке масляного поддона картера двигателя одновремен-

но необходимо очищать от масляного отстоя и маслоуловитель коробки передач. При возникно-

вении неплотностей у фланца коленчатого вала необходимо проверить войлочное кольцо, вмон-

тированное в маслоуловитель. В случае замены войлочного кольца новым следует обращать

внимание на качество войлока.

Должен применяться шерстяной войлок с содержанием шерсти 70% и плотностью 0,44 г/см3.

Такому качеству соответствует шерстяной войлок марки 70 F 4 по стандарту TGL 4670. При

повторной установке коробки передач необходимо обратить внимание на штифты, предусмот-

ренные для фиксирования коробки передач на блоке цилиндров.

9216/1 R – 01.320.1. G 56/1

01.326.

01.326. Облицовка стороны газораспределения

1. Принцип действия и конструкция. Облицовка стороны газораспределения двигателя прикры-

вает топливные насосы высокого давления, регулировочную рычажную систему и пусковые рас-

пределительные золотники. Заодно данной облицовкой достигается монолитный вид стороны

газораспределения двигателя.

Облицовка состоит из металлических стенок. Перед каждым топливным насосом высокого дав-

ления располагается крышка. С торцовых сторон блока цилиндров находятся боковые жестяные

стенки.

2. Технический уход и контроль. Крышки лючков облицовки стороны газораспределения двигате-

ля необходимо снимать при проведении технического ухода за топливными насосами высокого

давления. Это возможно после поворота Т – образной ручки влево. Перед установкой крышки

обратно на свое место необходимо следить за тем, чтобы фасонное кольцо, уплотняющее

насосный эксцентрик топливного насоса высокого давления, было установлено в облицовочные

стенки.

9216/1 R – 01.326.1. G 57/1

-7-

01.335.

01.335. Коробка привода насосов

1. Принцип действия и конструкция. Коробка привода насосов служит для установки на ней

насоса смазочного масла, насосов охлаждающей воды, компрессора пускового воздуха, а также

для облицовки демпфера крутильных колебаний. Привод навешенных агрегатов, за исключени-

ем компрессора пускового воздуха, осуществляется от приводной шестерни насосов, насажен

ной на коленчатом валу. Привод компрессора пускового воздуха осуществляется непосред-

ственно от коленчатого вала через кривошипный механизм.

Центробежные насосы охлаждающей воды приводятся в движение каждый в отдельности через

промежуточную шестерню, размещенную в коробке привода насосов. Весь зубчатый механизм

привода насосов смазывается разбрызгиванием смазочного масла. Промежуточные шестерни

привода насосов работают на радиальных шарикоподшипниках, присоединенных к системе

циркуляционной смазки под давлением.

Компрессор пускового воздуха располагается на ящикообразном расширении коробки привода

насосов. Привод его осуществляется от эксцентрика, прифланцованного к торцевой стороне

коленчатого вала. На эксцентрике находится шатунный подшипник компрессора, к которому при-

соединяется шатун компрессора. Смазку компрессорного шатуна производят через смазочное

отверстие коленчатого вала.

На уровне коленчатого вала коробка привода насосов расширяется ящикообразно, а с торцевой

стороны ее она закрывается крышкой. Под ящикообразным расширением размещается насос

смазочного масла, а с выпускной и газораспределительной стороны двигателя располагаются

сбоку центробежные насосы.

У двигателей с отбором мощности со стороны насосов предусматривается специальный фланец

отбора мощности. Уплотнение от вытекающего масла в месте прохода его через коробку приво-

да насосов достигается при помощи фетрового кольца. Фланец отбора мощности можно исполь-

зовать для присоединения вспомогательных устройств. Возможен максимальный отбор

мощности по крутящему моменту 5250 Нм (535 мкгс).

2. Технический уход и контроль. При очистке масляного поддона картера двигателя необходимо

производить и очистку коробки привода насосов.

Когда промежуточная шестерня, размещающаяся в коробке привода насосов, окажется

изношенной, то необходимо снять ее и заменить новой. После установки новой промежуточной

шестерни следует замерить боковой зазор между зубьями этой промежуточной шестерни и

приводной шестерни насосов. Для этой цели используют либо щуп, либо стрелочный индикатор.

На приводной шестерне насосов мелом наносят 12 отметок равномерно по окружности. Теперь

при помощи валоповоротного рычага вращают коленвал и замеряют во всех 12 положениях

боковой зазор между зубьями, значения которого во всех 12 положениях должны находиться в

пределах допуска (см. раздел 00. 06.3 .).

Если эти замеры бокового зазора между зубьями производятся при помощи стрелочного индика-

тора, то необходимо расположить его таким образом, чтобы измерительный кончик его соприка-

сался с рабочей поверхностью одного зуба промежуточной шестерни. При этом следует выве-

рять стрелочный индикатор так, чтобы он по возможности оказался перпендикулярно к рабочей

поверхности зуба. Процесс замера производится следующим образом:

Сначала обеспечивают соприкосновение рабочих поверхностей зубьев приводной шестерни

насосов и промежуточной шестерни. Показание стрелочного индикатора ставят в положение "0".

Теперь, вращая от руки промежуточную шестерню в противоположное направление, фиксируют

значение зазора, показываемое стрелочным индикатором. Полученное значение показания в

этом положении соответствует действительному значению бокового зазора в этом же положе-

нии. Если в результате замеров боковой зазор окажется увеличенным, то необходимо заново

произвести выверку коробки привода насосов вместе с промежуточными шестернями относи-

тельно приводной шестерни насосов. Выполняя эту выверочную операцию под коробку привода

насосов, ставится рычажный механизм. Теперь снимаются фиксирующие цилиндрические

штифты. Шестигранные гайки необходимо слегка отдать так, чтобы коробка привода насосов

прилегала еще плотно к блоку цилиндров и картеру двигателя, в зависимости от величин

заранее замеренных значений бокового зазора между зубьями теперь меняют положение

коробки привода насосов относительно приводной шестерни насосов.

9216/1 R – 01.335.2. S 58/2

-8-

01.335.

Если замеренные значения бокового зазора между зубьями во всех 12 положениях при повтор-

ном контроле находятся в пределах допуска, то необходимо заштифтовать коробку привода

насосов и туго затянуть шестигранные гайки. Затем следует замерить боковой зазор между

зубьями приводной шестерни насосов и приводной шестерни масляного насоса.

3. Монтаж. После демонтажа коробки привода насосов и повторной установки ее на двигатель

необходимо следить за тем, чтобы под каждой гайкой находилась разрезная пружинная шайба.

Произведя выверку коробки привода насосов относительно приводной шестерни насосов необ-

ходимо следить за тем, чтобы значения бокового зазора между зубьями приводной шестерни

насосов и приводной шестерни масляного насоса находились в пределах допуска (см. раздел

00.06.3. и 01.305.).

Установка насосного эксцентрика производится таким образом, чтобы он находился в нижней

мертвой точка, когда колено последнего цилиндра двигателя находится в верхней мертвой

точке. Вкладыш шатунного подшипника компрессора пускового воздуха подлежит замене, если

значение рабочего зазора его выходит за предельно допустимую величину, приведенную в

разделе 00.06.3.

9216/1 R – 01.335.2. S 58/2

-9-

01.913.

01.913. Судовая фундаментная рама

1. Принцип действия и конструкция.

Судовая фундаментная рама для судовых приводных силовых установок с эластичной подвес-

кой имеет особую компактную конструкцию и выполнена с большой жесткостью на изгиб и

кручение. Она выполнена сварной конструкцией из листовой и полосовой стали, и воспринимает

двигатель, а также опорный подшипник скольжения промежуточного вала.

Двигатель ставится на опорную полку судовой фундаментной рамы, крепится на ней при помо-

щи шпилек и фиксируется на ней при помощи конических штифтов. Поперечная стенка судовой

фундаментной рамы воспринимает опорный подшипник скольжения промежуточного вала. Для

возможности эластичной установки судовой приводной силовой установки к обеим сторонам су-

довой фундаментной рамы у опорных полок привинчены амортизаторы, изолирующие свойства

которых приводят к уменьшению шума и вибраций. В целях ограничения амплитуд вибрации

судовой фундаментной рамы между амортизаторами к фундаменту судна привинчиваются

ограничители.

Эти ограничители необходимо монтировать на фундаменте судна с учетом значений монтажных

зазоров, приведенных в разделе 00.308.3 – 02.

2. Технический уход и контроль.

Подтяжка резьбовых соединений на судовой фундаментной раме эластично установленной

судовой приводной установки подлежит контролю через промежутки времени, указанные в

разделе 00.11.

Контроль значения верхнего зазора в ограничителях должен производиться в соответствии с

указаниями раздела 00.308.3 – 02. В том случае, когда вследствие осадки амортизаторов наблю-

дается одностороннее опирание на ограничитель либо значение верхнего зазора больше 2 мм,

то необходимо производить регулировку ограничителя при помощи регулируемого уголка его до

получения предписанного значения этого зазора. Имеющиеся возможно случаи повреждения

резиновых амортизаторов заранее устраняются путем замены дефектных, амортизаторов

новыми. При выполнении любых монтажных работ следует непременно избегать попадания

смазочного масла или топлива на резиновые амортизаторы.

Резиновые элементы амортизаторов, а также резиновые элементы ограничителей во избежание

ускоренного старения подлежат профилактической очистке в интервалах времени, равных 3 – 4

месяцам. Очистка производится при помощи смеси глицерина со спиртом в соотношении 1:10.

Через каждые 6 месяцев необходимо проверять состояние и работоспособность резиновых

элементов. Работоспособность их теряется, если привулканизированная металлическая плитка

оторвана либо сам резиновый элемент разорван (тотальный выход из строя). Поверхностные

трещины глубиной до 2 мм, независимо от их места расположения и направления, не оказывают

влияния на работоспособность резиновых элементов. При наличии более глубоких трещин

требуется замена резиновых элементов новыми.

В случае тотального выхода из строя до одного резинового элемента на каждой стороне, несом-

ненно, можно продолжать эксплуатацию дизельной установки до ближайшего предусмотренного

простоя. При большем количестве вышедших из строя резиновых амортизаторов следует

немедленно остановить приводную силовую установку с последующей заменой вышедших из

строя амортизаторов новыми. Привести данные по сроку службы резиновых элементов не пред-

ставляется возможным из-за наличия множества факторов влияния на юс состояние.

3. Монтаж.

В случае необходимости удаления судовой приводной силовой установки с судового фундамен-

та следует снять все резьбовые крепежные элементы, соединяющие амортизаторы и ограничи-

тели с судовым фундаментом. Разъединяют муфту "промежуточный вал – приводной вал редук-

тора", отвинтив гайки с призонных болтов и выбив последние. Отсоединяют все трубопроводы и

кабельные соединения от двигателя. Теперь с учетом правил и указаний по подъему эластично

установленной судовой приводной силовой установки поднимают судовую фундаментную раму

в сборе с судового фундамента. Если требуется демонтаж двигателя с судовой фундаментной

рамы, то сначала следует снять промежуточный вал вместе с маховиком (см. раздел 02.901.1.).

Затем снимаются конические фиксирующие штифты, установленные между двигателем и судо-

вой фундаментной рамой, и отвинчиваются гайки со шпилек крепления двигателя на судовой

фундаментной раме.

9216/1 R – 01.913.1. S 61/1

- 10 -

01.913.

Теперь, с учетом правил и указаний по подъему двигателя, можно снять двигатель с судовой

фундаментной рамы. Повторный монтаж производится по обратной последовательности, при

чем двигатель и судовая фундаментная рама должны принять свое прежнее положение.

Когда у одного блока – амортизатора требуется замена поврежденного или изношенного рези-

нового элемента, то необходимо после расцепления муфты "промежуточный вал – приводной

вал редуктора" поднять судовую установку настолько, чтобы данный блок – амортизатор ока-

зался разгруженным. Для этой цели необходимо снять все ограничители, по крайней мере, те,

которые расположены на данной стороне судовой фундаментной рамы. Затем отвинчивают

гайки с крепежных болтов амортизатора и производят замену резинового элемента. После

замены резинового элемента снова правильно затягивают крепежные болты амортизатора и

опускают судовую установку на прежнее место. Снова привинчивают ограничители и заново

регулируют верхний зазор в них.

При замене амортизатора сначала должны сниматься горизонтальные (боковые) и вертикаль-

ные ограничители. Затем следует удалить крепежные болты, соединяющие амортизатор с контр

опорами. Теперь необходимо поднять судовую установку настолько, чтобы данный, подлежащий

замене амортизатор оказался разгруженным и мог быть удален.

Затем следует продолжать подъем агрегата до тех пор, пока значение расстояния между контр

опорами не оказалось таким по величине, чтобы входил свободно между ними новый до сих пор

ненагруженный и поэтому немного более высокий амортизатор. Теперь амортизатор при помо-

щи соединительных болтов крепится к контр опорам и установка вновь опускается.

Если после замены амортизатора новым вертикальное смещение оси промежуточного вала

относительно оси валопровода превышает предписанные значения допустимых величин, то это

отрицательного влияния на работоспособность судовой установки не оказывает в том случае,

когда установка работает в условиях такого состояния не много более 10 суток.

По истечении 10 суток главная часть процесса течи и осадки в резине закончена. С учетом этого

обстоятельства в случае замены резинового амортизатора обязательно по истечении 10 суток

требуется произвести замер несоосности в вертикальном направлении. Если при этом окажется,

что ось промежуточного вала расположена выше 0,8 мм или ниже 1,0 мм оси валопровода, то

необходимо произвести повторную выверку установки при помощи находящихся в ЗИПе мон-

тажных уголков и выверочных отжимных болтов с тем, чтобы превышение оси судовой привод-

ной силовой установки относительно оси валопровода опять оказалось в пределах 0,5... 0,8 мм.

4. Ремонт.

Резиновые элементы подлежат естественному старению. Можно ожидать срок службы их, в

пределах от 3 до 10 дет. Исходя из этого, рекомендуется при капитальном ремонте двигателя

заменить весь комплект резиновых амортизаторов новыми. Замена их в период между двумя

капитальными ремонтами требует более высоких затрат времени и средств по сравнению с

заменой их во время капитального ремонта.

9216/1 R – 01.913.1. S 61/1

- 11 -

Вам также может понравиться

- 0401-02 Мех-зм выключения сцепления (2020 - 03 - 04 12 - 58 - 46 UTC)Документ14 страниц0401-02 Мех-зм выключения сцепления (2020 - 03 - 04 12 - 58 - 46 UTC)opa952ya.ruОценок пока нет

- Кривошипно-шатунный механизмДокумент5 страницКривошипно-шатунный механизмvictor nistorОценок пока нет

- +02.1 Эксплуатация поршняДокумент10 страниц+02.1 Эксплуатация поршняОлег100% (1)

- Статьи по ремонту электродвигателей - НеизвестныйДокумент27 страницСтатьи по ремонту электродвигателей - НеизвестныйLiza DyachenkoОценок пока нет

- 0530 InfoДокумент18 страниц0530 InfoLina FlayОценок пока нет

- M14P EngineДокумент84 страницыM14P EngineДмитрийОценок пока нет

- Быков К.П. - Мотоцикл Ява. Эксплуатация. Ремонт. Каталог деталей - 2004Документ248 страницБыков К.П. - Мотоцикл Ява. Эксплуатация. Ремонт. Каталог деталей - 2004Maksym VovkОценок пока нет

- Руководство по ремонту, двигатели GTA38, K38, K50, QSK38 и QSK50 коленвалДокумент21 страницаРуководство по ремонту, двигатели GTA38, K38, K50, QSK38 и QSK50 коленвалFedor GrigorievОценок пока нет

- Clymer 4 RUДокумент44 страницыClymer 4 RUIgorОценок пока нет

- Разборка и Сборка Двигателя Форд Транзит 2.0 (Тех.Ноты)Документ111 страницРазборка и Сборка Двигателя Форд Транзит 2.0 (Тех.Ноты)Дмитрий ТомиловичОценок пока нет

- 0506-02 Мех-змы отбора мощности EG610, EG611, EG612Документ18 страниц0506-02 Мех-змы отбора мощности EG610, EG611, EG612моторОценок пока нет

- 2 шасси (вал)Документ11 страниц2 шасси (вал)adrian zamoraОценок пока нет

- MAN B&W 50-98MC Выпускной клапанДокумент56 страницMAN B&W 50-98MC Выпускной клапанOlekОценок пока нет

- 0506-01 Мех-змы отбора мощности EG600, EG601, EG603, EG604Документ18 страниц0506-01 Мех-змы отбора мощности EG600, EG601, EG603, EG604моторОценок пока нет

- Scania 14Документ83 страницыScania 14Alexey Kolmakov100% (2)

- Continental SB97-6B Mandatory Replacement PartsДокумент2 страницыContinental SB97-6B Mandatory Replacement PartsИван КоньковОценок пока нет

- Pps 556 Dsg7 0gc RusДокумент31 страницаPps 556 Dsg7 0gc RusGoga VasilishvilliОценок пока нет

- Zirka SH-61 61EДокумент14 страницZirka SH-61 61Evadim vadim0% (1)

- ЗУБР 78 79Документ42 страницыЗУБР 78 79Олег МацієвськийОценок пока нет

- 75 08 12. ГазораспределениеДокумент7 страниц75 08 12. ГазораспределениеАндрей ДубовецОценок пока нет

- 0500-01 Коробка Передач, Демонтаж и УстановкаДокумент14 страниц0500-01 Коробка Передач, Демонтаж и УстановкаАлександрОценок пока нет

- 4VD2115Документ65 страниц4VD2115konapla21Оценок пока нет

- 4VD2115Документ65 страниц4VD2115konapla21Оценок пока нет

- 6 9privod Grebnogo VintaДокумент12 страниц6 9privod Grebnogo VintaСергей УстьянцевОценок пока нет

- 25Документ9 страниц25Олег ПетровскийОценок пока нет

- MAN Крышка цилиндра - ремонт, демонтаж, монтажДокумент22 страницыMAN Крышка цилиндра - ремонт, демонтаж, монтажДмитрий СергеевичОценок пока нет

- ЭУТТ лаб 1,2,3,5,6,7,8,9 русДокумент106 страницЭУТТ лаб 1,2,3,5,6,7,8,9 русAdilkhan MustakhanОценок пока нет

- Man b&w 50-108 Me-c Аппаратура Управления - Концепция, Проверка, РемонтДокумент52 страницыMan b&w 50-108 Me-c Аппаратура Управления - Концепция, Проверка, РемонтOlekОценок пока нет

- Salut Wieterok Ksiazka ZДокумент216 страницSalut Wieterok Ksiazka ZSchmiernippel OskarОценок пока нет

- 2780 X 5 - KMC 5540 - 11.05Документ48 страниц2780 X 5 - KMC 5540 - 11.05АртурОценок пока нет

- Rukovodstvo DEUTZ TD226BДокумент61 страницаRukovodstvo DEUTZ TD226BMaxОценок пока нет

- Руководство по сборке и тремонту вращателяДокумент52 страницыРуководство по сборке и тремонту вращателяcaterpilar100% (1)

- ЛучДокумент59 страницЛучВиталий ЩурОценок пока нет

- Базовый двигатель N14Документ11 страницБазовый двигатель N14Евгений МуллаяновОценок пока нет

- двигатель OM460 service manual ru PDFДокумент247 страницдвигатель OM460 service manual ru PDFvik_md100% (1)

- 32Документ9 страниц32Олег ПетровскийОценок пока нет

- Katalog 727423 r180 r190Документ52 страницыKatalog 727423 r180 r190Roman MakarОценок пока нет

- Mercedes Benz W126 1979-1991Документ816 страницMercedes Benz W126 1979-1991Михаил ГамаюновОценок пока нет

- 168731Документ24 страницы168731Flux CapОценок пока нет

- Tadano Mkat-40 PDFДокумент269 страницTadano Mkat-40 PDFГригорий Григорян91% (11)

- QuickServe Online - (4960805) Руководство по ремонту, двигатели ISM, ISMe и QSM11Документ13 страницQuickServe Online - (4960805) Руководство по ремонту, двигатели ISM, ISMe и QSM11вутшыОценок пока нет

- Album Zaz 965Документ51 страницаAlbum Zaz 965Oskars RozefeldsОценок пока нет

- Album Zaz 965Документ51 страницаAlbum Zaz 965Oskars RozefeldsОценок пока нет

- SSP 583 Dvigatel 3 0l v6 Tsi RusДокумент48 страницSSP 583 Dvigatel 3 0l v6 Tsi RusDmytro SukhotskyiОценок пока нет

- 5、WD10WD12系列发动机装配关键点 основной пункт сборки двигателя WD10 и WD12Документ73 страницы5、WD10WD12系列发动机装配关键点 основной пункт сборки двигателя WD10 и WD12Виталий ЩурОценок пока нет

- Разборка КШМ и Сборка кривошипно - шатунного механизмаДокумент2 страницыРазборка КШМ и Сборка кривошипно - шатунного механизмаvictor nistorОценок пока нет

- 6010 KXX, K7J K7M 4-K7: 77 11 329 273 Edition RusseДокумент158 страниц6010 KXX, K7J K7M 4-K7: 77 11 329 273 Edition Russealgor1959Оценок пока нет

- Ld20 InfoДокумент8 страницLd20 Infoвиталий RrОценок пока нет

- Снятие головки цилиндров PDFДокумент4 страницыСнятие головки цилиндров PDFWshop2 AdminОценок пока нет

- Connect 1Документ82 страницыConnect 1Alexandr Kachenovsky0% (1)

- C Max1Документ103 страницыC Max1Alexandr KachenovskyОценок пока нет

- ConnectДокумент210 страницConnectAlexandr KachenovskyОценок пока нет

- Clymer 6 RUДокумент29 страницClymer 6 RUIgorОценок пока нет

- MR Mot G9TДокумент134 страницыMR Mot G9Tgreg bahОценок пока нет

- 0558 Info PDFДокумент13 страниц0558 Info PDFИгорь ЛяхОценок пока нет

- 5150 InfoДокумент14 страниц5150 InfoДенис НикульшинОценок пока нет

- Разборка двигателя Toyota RAV4 с рабочим объемом 20 л (3ZR-FAE) Издательство МонолитДокумент38 страницРазборка двигателя Toyota RAV4 с рабочим объемом 20 л (3ZR-FAE) Издательство МонолитRoman BabaevОценок пока нет

- 0901-01 Передняя ось (барабанные тормоза)Документ12 страниц0901-01 Передняя ось (барабанные тормоза)34-coreОценок пока нет

- Pps 583 Dvigatel 3 0l v6 Tsi RusДокумент48 страницPps 583 Dvigatel 3 0l v6 Tsi RusGoga VasilishvilliОценок пока нет

- Раздел №002Документ31 страницаРаздел №002igor.panfОценок пока нет

- Раздел №000Документ166 страницРаздел №000igor.panfОценок пока нет

- Раздел №005Документ69 страницРаздел №005igor.panfОценок пока нет

- Раздел №011Документ17 страницРаздел №011igor.panfОценок пока нет

- Раздел №009Документ12 страницРаздел №009igor.panfОценок пока нет

- Раздел №003Документ41 страницаРаздел №003igor.panfОценок пока нет

- Раздел №008Документ5 страницРаздел №008igor.panfОценок пока нет

- Раздел №006Документ10 страницРаздел №006igor.panfОценок пока нет

- Раздел №010Документ9 страницРаздел №010igor.panfОценок пока нет

- 1 СодержаниеДокумент6 страниц1 Содержаниеigor.panfОценок пока нет

- Раздел №004Документ10 страницРаздел №004igor.panfОценок пока нет

- Раздел №012 NVD 48Документ2 страницыРаздел №012 NVD 48igor.panfОценок пока нет

- Раздел №007Документ1 страницаРаздел №007igor.panfОценок пока нет

- ZSCB125 MotorДокумент46 страницZSCB125 MotorDima RibchenkoОценок пока нет

- каталог на дизель серии 190Документ384 страницыкаталог на дизель серии 190МаксимОценок пока нет

- SSP514Документ75 страницSSP514Sergey KharkovОценок пока нет

- Deutz 2012 PDFДокумент83 страницыDeutz 2012 PDFSergeyОценок пока нет

- Lada 4x4 Niva 21214 Svoimi Silami 2011 PDFДокумент322 страницыLada 4x4 Niva 21214 Svoimi Silami 2011 PDFSead Kurtović100% (1)

- 440326722 Заводская инструкция 4D94E BE3 PDFДокумент165 страниц440326722 Заводская инструкция 4D94E BE3 PDFШахлин МихаилОценок пока нет

- Cummins N14 Руководство По ТО и Ремонтам (Русское)Документ216 страницCummins N14 Руководство По ТО и Ремонтам (Русское)gluykОценок пока нет

- Назаров Д.А.Документ116 страницНазаров Д.А.ЕгорОценок пока нет

- Pps 607 Dvig Audi 4 0 v8 Tfsi Biturbo RusДокумент91 страницаPps 607 Dvig Audi 4 0 v8 Tfsi Biturbo RusVASEKОценок пока нет