Академический Документы

Профессиональный Документы

Культура Документы

08.04.24 г МДК 03.01

Загружено:

gridgt0 оценок0% нашли этот документ полезным (0 голосов)

4 просмотров10 страницАвторское право

© © All Rights Reserved

Доступные форматы

DOC, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOC, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

4 просмотров10 страниц08.04.24 г МДК 03.01

Загружено:

gridgtАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOC, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 10

08.04.

24 г

ПМ.02 Производство кондитерских изделий

МДК 03.01 Технология производства сахаристых кондитерских изделий

Для групп 23з ТХ, 3зТХ

Задание для студентов:

1. Изучить лекцию, приведенную ниже.

2. Составить краткий конспект лекции.

3. Для закрепления материала лекции ответить устно на вопросы, размещенные в

конце лекции.

4. Составленный конспект выслать на электронную почту преподавателю.

Лекция

Тема: Ассортимент мармеладно-пастильных изделий. Производство фруктово-

ягодного мармелада.

Цель: изучить ассортимент мармеладно-пастильных изделий, процесс производства

фруктово-ягодного мармелада.

План:

1. Ассортимент мармеладно-пастильных изделий

2. Сырье для производства мармелада и пастилы.

3. Основные стадии производства фруктово-ягодного мармелада.

1. Ассортимент мармеладно-пастильных изделий

К группе мармеладно-пастильных изделий кондитерских изделий относятся

мармелад, пастила и зефир. По структуре мармеладные изделия представляют собой студни,

а пастила и зефир – кондитерские пены.

Мармелад в зависимости от способа формования делят:

формовой;

резной;

пластовый.

В зависимости от вида сырья, являющегося студнеобразующей основой, его делят:

фруктово-ягодный;

желейный;

фруктово-желейный.

Студнеобразователем для фруктовово-ягодного мармелада является пектин,

содержащийся в фруктовом пюре (обычно яблочном). На основе абрикосового и сливового

пюре готовят паты. При производстве желейного мармелада в качестве студнеобразователя

используют агар, агароид, пектин и др.

Пастила бывает:

клеевая (в качестве студнеобразующей основы используется агар или пектин);

Клеевая пастила бывает:

резная (пастила прямоугольного сечения);

отливная (зефир).

заварной (применяется фруктово-ягодная мармеладная масса).

Заварная пастила бывает:

резная;

пластовая (пласт, рулет, батон).

Основным процессом в производстве мармеладно-пастильных изделий является

студнеобразование, обусловленное свойствами пектиновых и других желирующих веществ.

Мармелад и пастила относятся к группе фруктово-ягодных кондитерских изделий.

Кроме мармелада и пастилы в эту группу входят варенье, джем, повидло и цукаты.

2. Сырье для производства мармелада и пастилы.

Основное сырье для приготовления мармелада и пастилы – яблочное пюре или

сульфитированные плоды и сахар. Мармелад и пастила обладают приятным вкусом и

хорошо сохраняются благодаря меньшему содержанию влаги и большему количеству сахара

(не менее 65%) по сравнению со свежими плодами, которые содержат в среднем от 5 до 15%

сахара. Содержание влаги в мармеладе – не более 24% (пластовой имеет влажность до 32%),

в пастиле – не выше 18 %.

Таким образом, мармеладно-пастильные изделия представляют собой фруктово-

ягодные концентраты, полученные при соответствующей технологической обработке.

Студнеобразователи – вещества, способные к образованию при определенных

условиях студней (гелей), особенность которых заключается в том, что они легко

принимают любую придаваемую им форму, образуя при этом более или менее прочную

структуру.

Агар – растительный клей, содержащийся в багряных морских водорослях, которые

произрастают в прибрежных водах Тихого океана и Белого моря. Агар получают из

водорослей, предварительно просушенных, путем вываривания в горячей воде при

добавлении щелочи (получают клеевые бульоны). Затем растворы фильтруют, охлаждают

до полного застудневания и обезвоживают сушкой или вымораживанием.

В химическом отношении агар – высокополимерное соединение типа полисахаридов,

имеющее цепеобразную молекулу, состоящую из галактозы.

Агар является полиэлектролитом. Он почти не растворим в холодной воде, но

набухает. В процессе набухания связывает от 4-х до 10-кратное количество воды к

собственной массе. При нагревании агар растворяется полностью, осаждается спиртом или

ацетоном.

Агар применяется в кондитерской области не только за счет высокой

студнеобразующей способности, но главным образом за счет низкой температуры

застудневания (30оС). Поэтому процесс введения вкусовых добавок, содержащих

органические кислоты, можно осуществлять при более низкой температуре, не боясь

гидролитического расщепления. Кислоты вводят при температуре 50оС.

Агар образует стандартный студень при соотношении:

• 0,85 % агара;

• 70 % сахара;

• остальное количество составляет вода.

Температура плавления 80оС, температура застудневания 30оС.

При введении сахара агаровый студень укрепляется.

Агароид получают из багряных водорослей, произрастающих на северо-западной

части Черного моря. Студнеобразующая способность агароида близка по физико-

химическим свойствам к агару, иногда к пектину.

Агароид обладает низкой студнеобразующей способностью (в 2-3 раза ниже, чем у

агара). Агароид имеет высокую температуру за-студневания 70 – 75 оС, обладает меньшей

химической устойчивостью к действию органических кислот и обладает повышенной

зольностью. В состав агароида входят галактоза, глюкоза, фруктоза, сера, натрий, калий,

магний, йод.

Агароид хорошо растворим в холодной воде, гидрофильные свойства выражены

слабее, чем у агара и пектина. Поэтому стойкость агароидных студней к высыханию и

засахариванию в процессе хранения ниже, чем у агара и пектина.

Агароид образует стандартный студень при соотношении:

• 3 % агароида;

• 67 % сахара;

• остальное количество составляет вода.

Температура застудневания агароидного студня в присутствии кислоты составляет

70 – 75оС, температура плавления – 25 – 30оС.

При подкислении агароидных студней, для того чтобы избежать гидролитического

расщепления студнеобразующих веществ и сахарозы, вводят буферные соли, которые

снижают температуру застудневания агароидного студня и блокируют действие кислот.

Пектиновые вещества – представляют собой углеводы высшего порядка, состоящие

из остатков галактуроновой кислоты, соединенных гликозидной связью, и являющиеся

составной частью фруктов, ягод, овощей, стеблей, листьев, корней. Пектин используется в

нативном состоянии и в виде высушенного препарата.

К пектиновым веществам относятся пектин, протопектин, пектовая и пектиновая

кислоты. Все эти вещества, у которых первичная спиртовая группа окислена в

карбоксильную группу – степень этерефикации. Молекулы пектиновых веществ имеют

линейную структуру и построены из остатков галактуроновой кислоты.

Пектин хорошо растворим в воде, при нагревании растворимость увеличивается.

Пектин хорошо разрушается при действии щелочей, аскорбиновой кислоты,

ультрафиолетовых и рентгеновских излучений.

Студнеобразующая способность пектина обусловлена свойствами

высокомолекулярного соединения, растворимого в воде. Она зависит от молекулярной

массы, от степени полимеризации молекул, содержания свободных карбоксильных групп и

степени замещения их водорода, который может быть замещен теми или иными катионами

(катионами кальция, натрия).

Особенности пектина в образовании студня заключается в следующем: пектин

образует студни только в присутствии сахара и кислоты.

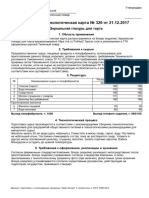

Схема образования структуры пектина (рис. 1).

Рисунок 1 – Схема образования структуры пектина

Молекулы пектина заряжены отрицательно. За счет того, что пектин обладает

свойством гидрофильности, отрицательные молекулы имеют гидратную оболочку. Чтобы

они были готовы к образованию студня, надо лишить их гидратной оболочки, для этого в

раствор вводится кислота, которая диссоциирует на ионы водорода, посредством которых

происходит соединение одноименно заряженных молекул пектина. Образование

пектинового каркаса происходит за счет ионов водорода. Регулируя количество сахара и

кислоты, можно регулировать прочность студня.

Только в том случае, если в пектине карбоксильные группы метоксилированы,

пектин имеет способность образовывать студни.

Нормальный пектин (содержание метоксилированных групп не ниже 5 – 8 %) имеет

способность образовывать студень при 60 % сахара в растворе. Если содержание

метоксилированных групп ниже 60 %, то достаточно будет 35 % сахара в растворе для того,

чтобы пектин образовал студень. Упрочнение студня пектина можно получить за счет

введения поливалентных металлов(соли кальция и магния).

Пектин образует стандартный студень при соотношении:

• 0,8…1,2 % – содержание пектина;

• 0,8…1,0 % – кислотность в пересчете на яблочную кислоту.

• 65…70 % сахара;

• рН от3-3,8;

• температура застудневания 70оС.

Модифицированный крахмал получают из обыкновенного крахмала путем

слабокислого или ферментативного гидролиза, при этом молекулярная масса крахмала,

температура его клейстеризации и вязкость крахмального раствора снижаются.

После выстойки крахмального студня (3-4 часа) образуется более или менее прочная

структура. Модифицированный крахмал образует студень при 10%-ной концентрации его в

растворе, массу необходимо уваривать до содержания сухих веществ 80…90 %.

Альгинат (альгиновая кислота) получают из бурых водорослей вида ламинарии

(морская капуста). Альгиновая кислота нерастворима в спирте и органических кислотах,

разрушается при нагревании (теряет способность к студнеобразованию). Альгиновая кислота

применяется при производстве майонеза, мороженого.

Фурцеларан – желирующее вещество, полученное из фурцеллярии, близок к

агароиду по содержанию золы и сульфат-ионов. Одна сульфогруппа приходится у

фурцеларана на3-4 галактозных остатка.

В гидролизатах фурцеларана содержитсяD-галактоза и α-галактоза, глюкоза,

фруктоза, ксилоза.

По химическому составу и свойствам он близок к агароиду.

Прочность студня в 1,25 – 1,5 раза меньше, чем у агара, но больше, чем у агароида.

Фурцеларан лучше растворяется в горячей воде, менее чувствителен к кислоте, чем агароид.

Студнеобразователи животного происхождения

Желатин получают путем выпаривания костных тканей, хрящей.

Основой желатина является глютин – сложное белковое соединение, получаемое в

результате теплового гидролиза коллагена, который содержится в костных хрящах.

Желатин не растворим в воде; эфире; при нагревании размягчается, а затем

обугливается. В холодной воде желатин набухает, а при нагревании переходит в раствор.

Температура плавления 15оС, температура застудневания 8…10оС. Для образования

стандартного студня необходимо до 10 % желатина. При температуре более 60 оС желатин

теряет способность к студнеобразованию. Желатин чувствителен к действию органических

кислот (гидролиз).

Полуфабрикаты, содержащие студнеобразователи

Производство фруктово-ягодного пюре

На рис. 2 представлена технологическая схема процесса производства фруктово-

ягодного пюре.

Рисунок 2 – Технологическая схема производства фруктово-ягодного пюре

Яблоки в ящиках 1 взвешивают на весах 2 и направляют на транспортер 3, где

их отбирают и сортируют по размерам. Цель сортировки состоит в том, чтобы удалить

непригодные для производства плоды, разделить яблоки по степени зрелости, окрашенности

и по размерам. Затем яблоки моют в ваннах 4 или под душем 5. Окончательная мойка

осуществляется в установке 7. В ней вода интенсивно перемешивается воздухом,

нагнетаемым вентилятором 6. В результате мойки поверхность плодов очищается от

загрязнений, микрофлоры и веществ, которыми опрыскивали плодовые деревья.

После мойки яблоки замачивают в больших чанах в холодной воде в течение 8 – 24 ч.

Свежие яблоки, находящиеся в воде, получают значительно меньше питания кислородом

извне, чем плоды, находящиеся в воздухе. При этих условиях дыхание плодов происходит в

основном за счет кислорода, содержащегося в самой ткани плодов. В результате

уменьшается окисление витамина С и дубильных веществ (ферментативные процессы, для

которых нужен воздух), что способствует получению более светлого пюре.

Затем яблоки поступают в валковую дробилку 9 по нории 8, где они дробятся.

Дробленые яблоки поступают в шпаритель 10. Внутри шпарителя находится

перфорированная трубка 11, в которую подается пар под избыточным давлением110 – 120

кПа, яблоки ошпариваются в течение 15 – 25 мин. Под действием высокой температуры и

содержащейся в яблоках яблочной кислоты происходит гидролиз протопектина, который

затем превращается в пектин, обладающий студнеобразующей способностью. Более

длительная обработка разрушает пектин. Процесс необходимо вести так, чтобы вызвать

гидролиз протопектина и не допустить разрушение пектина.

Тепловая обработка стерилизует продукт, убивает микрофлору.

На поверхности яблок могут находиться дрожжевые грибки, плесневые бактерии. Они

разрушают ценные составные части яблока (сахар, пектин, кислоты). При температуре 100 оС

дрожжи и микроорганизмы погибают, а при температуре 115 – 120 оС и продолжительном

нагреве погибают и споры. Под действием высоких температур предотвращается

ферментативное окисление дубильных веществ и яблоки не темнеют. Разрушаются

ферменты, которые вызывают гидролиз пектиновых веществ. Вот почему при нормальном

хранении студнеобразующая способность пюре сохраняется.

Ошпаренные яблоки поступают в протирочную машину 12 с диаметром отверстий

перфорированного барабана 2 и 1 мм. В ней дробленая мякоть продавливается лопастями

через отверстия внутреннего перфорированного барабана и при этом отделяется от семян и

семенных коробок. Далее ее охлаждают до температуры 35 оС, чтобы предотвратить

инверсию сахара.

Консервирование пюре сернистым ангидридом: в пюре подается сернистый ангидрид

(SO2) в количестве до 0,2 % от массы пюре, продолжительность сульфитации 2 мин.

Сернистый ангидрид, соединяясь с водой пюре, образует сернистую кислоту (H 2SO3),

которая выступает в роли консерванта.

Для консервирования пюре вместо сернистого ангидрида можно применять

натриевую соль и аммонийную соль бензойной кислоты (так как бензойная кислота не

растворима в воде, то используют ее соли) в виде 10 – 20 %-ного горячего раствора с

температурой 70 – 80оС в количестве от 0,07 до 0,1 %. А также можно применять

сорбиновую кислоту в количестве 0,07 % к массе пюре.

Также в производстве используют уплотненное или сухое пюре, которое получают из

яблочного пюре путем уваривания до 15 – 17 % или при сушке до содержания сухих веществ

90 – 95 %.

Пульпа – это плоды или ягоды, целые или нарезанные, с неудаленной или удаленной

сердцевиной, залитые раствором консерванта, 70%-ным раствором сахара, замороженные

или стерилизованные (стерилизация производится в самой таре после закупоривания).

Приготовление подварок

Подварки получают путем уваривания фруктового или ягодного пюре с сахаром до

содержания сухих веществ не менее 69 %. При содержании в полуфабрикате 65 % сухих

веществ задерживается развитие микробиологических процессов, вызывающих их порчу.

Консервирующим средством является сахар.

Перед увариванием пюре вторично протирают на протирочной машине через сито с

диаметром отверстий 0,6-1,0 мм и смешивают с просеянным сахаром в соотношении 1:1.

Смесь уваривают в вакуум-аппаратах. Уваренную массу необходимо быстро охладить до

температуры 30оС, чтобы избежать глубокого распада сахаров, продукты которых вызывают

потемнение подварки, а также улетучивание ароматических веществ. Для охлаждения

применяют мешалки с водяным охлаждением.

Приготовление припасов

Ягоды освобождают от плодоножек, осторожно моют в холодной воде и протирают в

машинах без предварительной шпарки. Цитрусовые плоды моют, сортируют, калибруют.

Затем с плодов снимают цедру и используют для изготовления припасов, а остальную часть

плодов – для приготовления подварок.

Припасы готовят горячим и холодным способом. При горячем способе

свежеприготовленное пюре смешивают с сахаром в соотношении 1:1, заливают в стеклянные

или жестяные банки и стерилизуют теплом. Содержание сухих веществ– 55 – 60 %.

При консервировании холодным способом для повышения микробиологической

стойкости добавляют пищевую кристаллическую кислоту, чтобы кислотность пюре была не

менее 5. Смешивают с сахаром в соотношении 1:1,5 или 1:2,0 (1:5,0) в зависимости от

содержания влаги в пюре.

Цедру цитрусовых плодов смешивают с сахаром в соотношении 1:1,5 и перетирают на

гранитных вальцовых машинах.

Хранение фруктово-ягодных полуфабрикатов

Хранение фруктово-ягодных полуфабрикатов в бочковой таре осуществляется в

складских помещениях при температуре 1-2оС и относительной влажности воздуха 70 – 80

%. Бочки укладывают в штабеля по 2, 3, 4, 5 рядов с перестилкой ярусов бочек деревянными

досками. Между штабелями или рядами, в которых сложены отдельные партии пюре, а

также вдоль стен, оставляются проходы шириной около 0,75 м.

Подварки, припасы, затаренные в бочки, бутыли, жестяные банки, хранят в

холодильных камерах при температуре 6 – 8 оС.

При хранении фруктово-ягодных полуфабрикатов необходимо периодически

контролировать содержание сухих веществ, консерванта и микроорганизмов. При

необходимости своевременно проводить доконсервирование.

3. Основные стадии производства фруктово-ягодного мармелада.

3.1 Пластовый мармелад

Схема производства показана на рис. 1.

Подготовка сырья. Сахар, используемый для производстве мармелада, просеивается

через сита с диаметром отверстий не более 3 мм. Для просеивания могут применяться

плоские сотрясательные сита, а также просеиватели типа «Пионер». Для удаления

металлопримесей сахар пропускается через магнитные аппараты. Патока, применяемая для

приготовления мармелада, процеживается через сито с диаметром отверстий не более 2 мм

Яблочное пюре, поступающее на производство, имеет различное содержание пектина и

кислоты. Правильный режим варки мармелада создается при постоянном составе яблочного

пюре, дающем нормальный мармеладный студень. Это достигается составлением для варки

смесей из пюре различных партий – смешиванием (купажированием) пюре, обладающего

большой желирующей способностью, с пюре, слабо желирующим, а также кислого пюре с

менее кислым. Рецептура смесей составляется на основании анализов химической

лаборатории. Смесь яблочного пюре готовят не меньше чем на одну смену. Смешивание

пюре производится в специальных смесителях, представляющих собой баки из

нержавеющей стали с мешалками.

Готовая смесь поступает на вторичную протирку. Это необходимо для удаления

случайных примесей, а также для получения более тонкого пюре. Такое пюре легко

смешивается с сахаром и дает мармеладный студень нежной структуры. Протирка

производится на протирочной машине с диаметром отверстий сетки не более 1 мм.

Протертое пюре перекачивается шестеренчатым насосом в варочный цех.

Приготовление смеси фруктово-ягодного сырья с сахаром. В смеситель загружают

полагающиеся по рецептуре фруктово-ягодное пюре, сахар-песок или сахарный сироп с

содержанием сухих веществ (62,5±7,5) % и лактат натрия. Если для приготовления смеси

используют сахар-песок, перемешивание осуществляют до тех пор, пока он полностью не

растворится.

На этой стадии в смеситель добавляют возвратные отходы, количество которых

устанавливается лабораторией.

Количество добавляемого в смеситель лактата натрия корректируется лабораторией в

зависимости от кислотности используемого фруктово-ягодного пюре. При этом дозировка

лактата натрия не должна превышать предельно допустимую норму, установленную

Министерством здравоохранения России, а кислотность готового мармелада должна

соответствовать требованиям действующей НТД.

Применение лактата натрия дает возможность сдвинуть начало студнеобразования в

сторону меньшей остаточной влажности, а также уменьшить нарастание инвертного сахара в

процессе варки. Без применения лактата натрия массу приходилось уваривать до влажности

38–40%.

Готовую смесь фруктово-ягодного пюре с сахаром, содержащую не менее 34 % сухих

веществ, направляют на уваривание.

Уваривание смеси. Осуществляют непрерывным способом в змее- виковом варочном

аппарате с пароотделителем (например, марки 33-А5) либо периодическим способом в

начиночном вакуум-аппарате (например, марки 31 А) или варочном котле опрокиды-

вающемся с мешалкой (например, марки МЗ-2С-244 Б вместимостью 0,15 м3).

Смесь уваривают при давлении греющего пара (0,3+0,1) МПа; с таким расчетом,

чтобы содержание сухих веществ в готовой мармеладной массе было (68,5±2)%. Подача в

змеевиковый варочный аппарат осуществляется и регулируется при помощи плунжерного

насоса марки Ж7-ШДС.

Рис. 1 - Технологическая схема производства фруктово-ягодного пластового

мармелада

Приготовление мармеладной массы. Уваренная смесь через пароотделитель

поступает в приемную емкость с мешалкой. После внесения в смесь вкусовых добавок,

предусмотренных по рецептуре (кислота, эссенция, припасы, подварки), массу тщательно

перемешивают. Готовую мармеладную массу с содержанием сухих веществ (68,5±2)%

направляют на формование при температуре - (82,5±12,5)°С.

Формование мармеладной массы. Проводят отливкой в тару – ящики дощатые,

фанерные, из гофрированного картона, художественно оформленные коробки из картона, а

также стаканы и коробки из полимерных материалов, разрешенных к применению. Для

отливки мармеладной массы используют отливочные автоматы.

Студнеобразование и охлаждение мармеладной массы. Ящики с массой

устанавливают на специальные стеллажи и выдерживают в условиях цеха в течение 14–16 ч

для студнеобразования, охлаждения и получения корочки на открытой поверхности пласта.

При этом из массы испаряется незначительная часть влаги, в результате чего содержание

сухих веществ в мармеладе увеличивается на 0,4 – 0,6 %.

Студнеобразование мармеладной массы в коробочках до 250 г осуществляется в

условиях цеха или в холодильной камере. Температура воздуха в камере (12±2)0С.

Продолжительность студнеообразования и охлаждения около 1,5 ч.

Обтяжка целлофаном коробочек с мармеладом массой нетто по 200 г производится на

автоматах АЗС.

3.2 Формовой мармелад

Мармеладная масса для фруктово-ягодного формового мармелада производится

аналогично пластовому мармеладу, но с введением в рецептуру патоки. Схема производства

мармелада показана на рис. 2.

Приготовление смеси фруктово-ягодного сырья с сахаром. В смеситель загружают

фруктово-ягодное пюре и лактат натрия, количество которого определятся лабораторией в

зависимости от кислотности используемого фруктово-ягодного пюре. Затем добавляет сахар-

песок, патоку и в случае необходимости измельченные возвратные отходы. Компоненты

тщательно перемешивают до полного растворения сахара-песка и направляют на

фильтрование через сито с диаметром отверстий 2 – 3 мм.

Содержание сухих веществ в готовой смеси фруктово-ягодного пюре с сахаром и

патокой (55±6) %.

Уваривание смеси. Осуществляют таким же образом, как при выработке пластового

мармелада. Смесь уваривают до содержания сухих веществ (70±2) %.

Приготовление мармеладной массы. Осуществляют непрерывным или

периодическим способами. При непрерывном способе уваренная смесь фруктово-ягодного

пюре с сахаром и патокой из приемной емкости плунжерным насосом-дозатором (например,

марки Ж7-ШДС) непрерывно подается в смеситель над разливочной головкой. В этот же

смеситель (одновременно со смесью) насосом (например, марки ХРК-3) непрерывно

дозируется эмульсия из кислоты, эссенции и красителя. Мармеладная масса тщательно

перемешивается и непрерывно поступает в бункер мармеладоотливочной машины.

Рис. 2 - Технологическая схема производства фруктово-ягодного формового

мармелада

При периодическом способе мармеладную массу готовят отдельными небольшими

порциями. В смеситель, темперирующую машину или отдельную емкость с обогревающей

рубашкой загружают определенное количество уваренной смеси, добавляют со-

ответствующее рецептуре количество кислоты, эссенции, красителя (или их эмульсии) и

перемешивают. Мармеладная масса имеет следующие показатели: содержание сухих

веществ (70 ±2)%; содержание редуцирующих веществ (16±2) %; температура (85±5) °С;

значение рН 3,15±0,05.

Формование мармеладной массы. Разливку в формы проводят с помощью

мармеладоотливочной машины (например, марки ШМО) либо вручную. Для получения

изделий используют жесткие формы (керамические, металлические, из полимерных мате-

риалов), а также отштампованные в сыпучем пищевом продукте (обычно в сахаре-песке).

Мармеладоотливочная машина выполняет следующие операции: непрерывную

разливку мармеладной массы в металлические формы с помощью разливочно-дозирующего

механизма; выстаивание массы в формах для студнеобразования; выборку мармелада из

форм и раскладку его на металлические решета.

Бункер мармеладоотливочной машины снабжен обогревающей рубашкой для

поддержания температуры массы при разливке в пределах (85 ±5) 0С. Металлические формы,

заполненные мармеладной массой, поступают в камеру выстойки, куда подается воздух

температурой (12,5±2,5)°С. Продолжительность процесса студнеобразования мармеладной

массы в камере выстойки 30 – 40 мин.

По окончании процесса студнеобразования мармелад выбирается из форм на

перфорированные алюминиевые решета. Эта операция выполняется с помощью пуансона,

приводимого в движение сжатым воздухом (на линиях А2-ШЛЖ), либо просто с помощью

сжатого воздуха при давлении (0,09 + 0,07) МПа.

При отсутствии мармеладоотливочной машины разливают мармеладные массы в

керамические или металлические формы ручным способом, используя воронок с отверстием,

которое закрывают деревянными гладко обточенными палочками. Поднимая палочку,

открывают отверстие воронки и сливают порцию мармеладной массы в форму.

По окончании процесса студнеобразования мармелад выбирают из форм вручную с

помощью вилок и раскладывают на решета рисунком вверх. Решета устанавливают на

стеллажные тележки и направляют на сушку.

Сушка мармелада. Происходит в туннельных сушилках с поперечной продувкой

воздухом, имеющим определенные параметры. Пространство внутри сушильной установки

разделено на 2 – 3 зоны. В первой зоне создают более мягкий режим, чтобы была обеспечена

хорошая миграция влаги из средних слоев мармелада к наружным и на поверхности изделий

преждевременно не образовывалась корочка.

Т а б л и ц а 1 - Режим сушки фруктово-ягодного формового мармелада

Параметры Двухзонная сушилка Трехзонная сушилка

сушки

1 -я зона 2-я зона 1 -я зона 2-я зона 3-я зона

Температура 55-58 65-70 55-57 60-70 50-55

воздуха, °С

Относительная 25-30 10-15 25-30 10-15

влажность

воздуха, %

Скорость 1-2 1-2 1-2 1-2 1-2

воздуха, м/с

Продолжитель- 2-3 4-5 1,5-2 3,5-4 1,5-2

ность сушки, ч

На предприятиях малой мощности, которые не имеют сушилок с организованным

режимом сушки, мармелад сушат более длительное время – до 16 – 20 ч. При этом

придерживаются более мягкого режима сушки: 6 –8 ч при температуре (44 + 6) 0С, 10-12 ч

при (57,5± 2,5) 0С.

Охлаждение готового мармелада. Высушенный теплый мармелад, на поверхности

которого образовалась мелкокристаллическая защитная корочка, направляют в камеры с

организованным режимом либо оставляют в помещении цеха. Температура воздуха в

камерах (22,5±7,5) °С, его относительная влажность (62,5±12,5) %, скорость (1,5±0,5)м/с.

Продолжительность охлаждения 45–120 мин.

Упаковывают формовой мармелад в пакетики из полимерных материалов.

Вопросы для самоконтроля:

1. Какое сырье используют для получения зефира?

2. Какое сырье используют для получения маршмеллоу?

3. Чем отличается заварная пастила от клеевой?

4. В чем особенность производства белевской пастилы?

5. Что такое пат?

6. Что такое лактат натрия?

7. Назовите основные стадии производства фруктово-ягодного формового мармелада.

Список литературы:

1. Кузнецова, Л.С. Технология и организация производства кондитерских изделий:

учебник для студ. сред. проф. образования [Текст] / Л.С.Кузнецова, М.Ю. Сиданова.- М.:

Издательский центр «Академия», 2011.- 480 с.

2. Драгилев, А.И. Технология кондитерских изделий. [Текст] / А.И. Драгилев, И.С.

Лурье –М.: ДеЛи принт, 2002 – 484 с.

Вам также может понравиться

- Сборник Рецептов с Суфле Птичье Молоко (Лилия Завадская)Документ59 страницСборник Рецептов с Суфле Птичье Молоко (Лилия Завадская)Ольга ПоповаОценок пока нет

- Inbound 6790658584239196642Документ50 страницInbound 6790658584239196642mihaela100% (1)

- 19 Ð Ð - Ð Ð Ñ Ð Ñ Ñ Ð Ð Ð Ñ Ð Ñ Ð Ð Ñ Ð¡Ð Ð Ñ Ð Ð ÐºÐДокумент41 страница19 Ð Ð - Ð Ð Ñ Ð Ñ Ñ Ð Ð Ð Ñ Ð Ñ Ð Ð Ñ Ð¡Ð Ð Ñ Ð Ð ÐºÐkrissОценок пока нет

- Токарев Д.Н., Паневин К.В. - Домашний Самогон, Вино, Коньяк, Наливки и Настойки (Погребок) - 2017Документ98 страницТокарев Д.Н., Паневин К.В. - Домашний Самогон, Вино, Коньяк, Наливки и Настойки (Погребок) - 2017Инкогнито Инкогнитович100% (1)

- Jfchfhcjjlhofeehllbc MGRДокумент18 страницJfchfhcjjlhofeehllbc MGRAnastasiia StyrtaОценок пока нет

- Сборник 3Документ22 страницыСборник 3Anastasiia StyrtaОценок пока нет

- Tehnologia ChefiruluiДокумент63 страницыTehnologia Chefiruluisambrero68428718Оценок пока нет

- Реферат дддддДокумент3 страницыРеферат дддддДарьяОценок пока нет

- презентация микробиологияоляпаладиДокумент29 страницпрезентация микробиологияоляпаладиОля ПаладийОценок пока нет

- Кизима Г. - Заготовки и соленья (Мой ленивый огород) - 2015Документ72 страницыКизима Г. - Заготовки и соленья (Мой ленивый огород) - 2015alexОценок пока нет

- Методичка по продуктамДокумент28 страницМетодичка по продуктамЛюдмила НикандроваОценок пока нет

- УглеводыДокумент28 страницУглеводыGutОценок пока нет

- пленочным материаламДокумент16 страницпленочным материаламNataliaОценок пока нет

- 1 Tpa RuДокумент72 страницы1 Tpa Rulohhol8888Оценок пока нет

- 7 - Технология молока и молочных продуктовДокумент114 страниц7 - Технология молока и молочных продуктовVicAОценок пока нет

- Применение сухих смесей в производстве выпечных полуфабрикатовДокумент5 страницПрименение сухих смесей в производстве выпечных полуфабрикатовGrafОценок пока нет

- 8994Документ40 страниц8994sedjОценок пока нет

- Hidrati de Carbon Rus 12 CLДокумент37 страницHidrati de Carbon Rus 12 CLDiana BorsОценок пока нет

- ВКР Безменов ПЯ зоо222Документ62 страницыВКР Безменов ПЯ зоо222Елизавета РыбаковаОценок пока нет

- РРРССРРРСРРРРРРРРРРРРРСРРРРРРРРРРРÐДокумент4 страницыРРРССРРРСРРРРРРРРРРРРРСРРРРРРРРРРРÐariana.kalantari2018Оценок пока нет

- FilaДокумент6 страницFilaДикий СадоводОценок пока нет

- Соотношение видов яблокДокумент1 страницаСоотношение видов яблокOctavian FilippovОценок пока нет

- 74d64589920a397c585fa8d8a183a976Документ4 страницы74d64589920a397c585fa8d8a183a976Faten SalahОценок пока нет

- "Брага"Документ4 страницы"Брага"Михаил ЛяшенкоОценок пока нет

- Царское сокровищеДокумент8 страницЦарское сокровищеmushenkovaОценок пока нет

- Домашний самогон, наливки и настойки. Авт.-сост. Токарев Д. Н., Паневин К. В. - Москва: ООО «Издательство АСТ», 2017. - 96 с.: ил. - (Погребок) .Документ98 страницДомашний самогон, наливки и настойки. Авт.-сост. Токарев Д. Н., Паневин К. В. - Москва: ООО «Издательство АСТ», 2017. - 96 с.: ил. - (Погребок) .expert.serg.exОценок пока нет

- Использование SIROPA V PIVEДокумент2 страницыИспользование SIROPA V PIVERefat AblyazovОценок пока нет

- 5 3 Напитки крепкиеДокумент28 страниц5 3 Напитки крепкиеОля ПаладийОценок пока нет

- ContinuationДокумент30 страницContinuationMuhammad HusseinОценок пока нет

- мойл дарсДокумент4 страницымойл дарсMunhzorig BattulgaОценок пока нет

- Catalogue IngredientsДокумент12 страницCatalogue IngredientsVineet Kumar GuptaОценок пока нет

- Технология приготовления сидраДокумент12 страницТехнология приготовления сидраPanainte NicolaiОценок пока нет

- дріжд тісто і рецепти до него с обьяснениемДокумент17 страницдріжд тісто і рецепти до него с обьяснениемЯна 05Оценок пока нет

- Самостотельная работаДокумент27 страницСамостотельная работадиера салохиддиноваОценок пока нет

- КзвжаэпгхДокумент3 страницыКзвжаэпгхMelania LiОценок пока нет

- 146284Документ97 страниц146284Олександр СосновийОценок пока нет

- Тема - Крахмал, Целлюлоза, Декстрины, Пространственное Строение Амилозы и Целлюлозы.Документ16 страницТема - Крахмал, Целлюлоза, Декстрины, Пространственное Строение Амилозы и Целлюлозы.Жанбота ТемиртасОценок пока нет

- Тема - Крахмал, целлюлоза, декстрины, пространственное строение амилозы и целлюлозы.Документ16 страницТема - Крахмал, целлюлоза, декстрины, пространственное строение амилозы и целлюлозы.Жанбота ТемиртасОценок пока нет

- Выход спирта теорияДокумент3 страницыВыход спирта теорияprimakovmaxim25Оценок пока нет

- Сборник Зефирные подарки Лилия ЗавадскаяДокумент81 страницаСборник Зефирные подарки Лилия Завадскаяsveta.aliОценок пока нет

- Ассортиментный перечень Булочные Ф. ВольчекаДокумент9 страницАссортиментный перечень Булочные Ф. ВольчекаArtyomAspednikovОценок пока нет

- Агар агарДокумент10 страницАгар агарЕленаОценок пока нет

- Химический состав мукиДокумент3 страницыХимический состав мукиЯна ПанковаОценок пока нет

- зеркальная глазурьДокумент2 страницызеркальная глазурьsavervv07Оценок пока нет

- Кулинарная Наука, Или Научная КулинарияДокумент36 страницКулинарная Наука, Или Научная КулинарияPavelОценок пока нет

- ПроектДокумент12 страницПроектYuryОценок пока нет

- Pages from Методы лабораторной диагностики вирусных болезней животныхДокумент8 страницPages from Методы лабораторной диагностики вирусных болезней животныхionОценок пока нет

- Бизнес-план пчеловодствоДокумент25 страницБизнес-план пчеловодствоKetyОценок пока нет

- Завадская Л. - Зефир и воздушные сладости (Кулинария. Домашний кондитер) - 2021Документ115 страницЗавадская Л. - Зефир и воздушные сладости (Кулинария. Домашний кондитер) - 2021adminОценок пока нет

- 204154Документ133 страницы204154Doina SavranschiОценок пока нет

- 90925-6 Katalog Enogrup Materiali Enartis Dlya Priemki I Pererabotki VinogradaДокумент100 страниц90925-6 Katalog Enogrup Materiali Enartis Dlya Priemki I Pererabotki Vinogradaaliona_zavorotniiОценок пока нет

- LapteДокумент14 страницLapteGNVОценок пока нет

- МетодичкаДокумент6 страницМетодичкаAnnОценок пока нет

- Стилистика сидраДокумент1 страницаСтилистика сидраOctavian FilippovОценок пока нет

- Краткий рецепт самогона из сахараДокумент2 страницыКраткий рецепт самогона из сахараSAMOVARОценок пока нет

- Варенье, конфитюры, джемы, повидло (Varen'e, konfitjury, dzhemy, povidlo)От EverandВаренье, конфитюры, джемы, повидло (Varen'e, konfitjury, dzhemy, povidlo)Оценок пока нет

- 978793 (Приготов е Кремов)Документ36 страниц978793 (Приготов е Кремов)soodanbekovdaniel985Оценок пока нет

- Samogon 2007Документ34 страницыSamogon 2007МихаилОценок пока нет

- Gost 4570-93 BomboaneДокумент26 страницGost 4570-93 BomboanenatynatynatyОценок пока нет